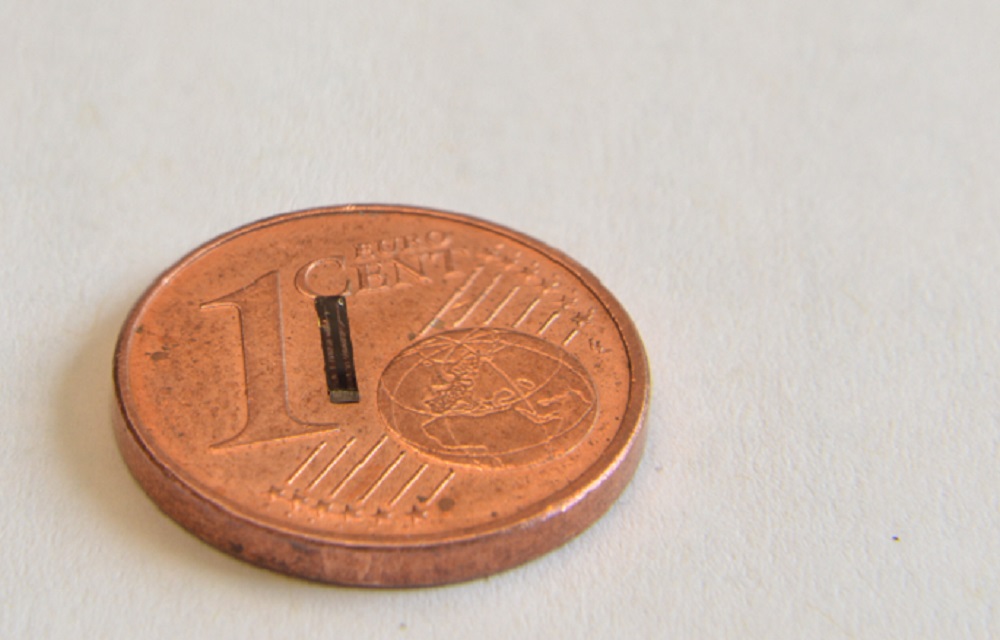

Nicht einmal fünf Millimeter lang und kaum einen Millimeter breit ist der Sensor, den das IMPT im Sonderforschungsbereich 653 "Gentelligente Bauteile im Lebenszyklus" erforscht. Er ist nicht einmal halb so dick wie ein menschliches Haar und außerdem so biegsam und flexibel, dass auch solche Bereiche mit dem Sensor ausgestattet werden können, die bisher nur schwer oder überhaupt nicht zugänglich waren.

Das einzigartige Herstellungsverfahren, das das IMPT bereits zur Patentierung eingereicht hat, ermöglicht das Heraustrennen der einzelnen Sensoren durch Ausstempeln statt Ausschneiden.

Flexible Sensoren, spezielle Fertigung

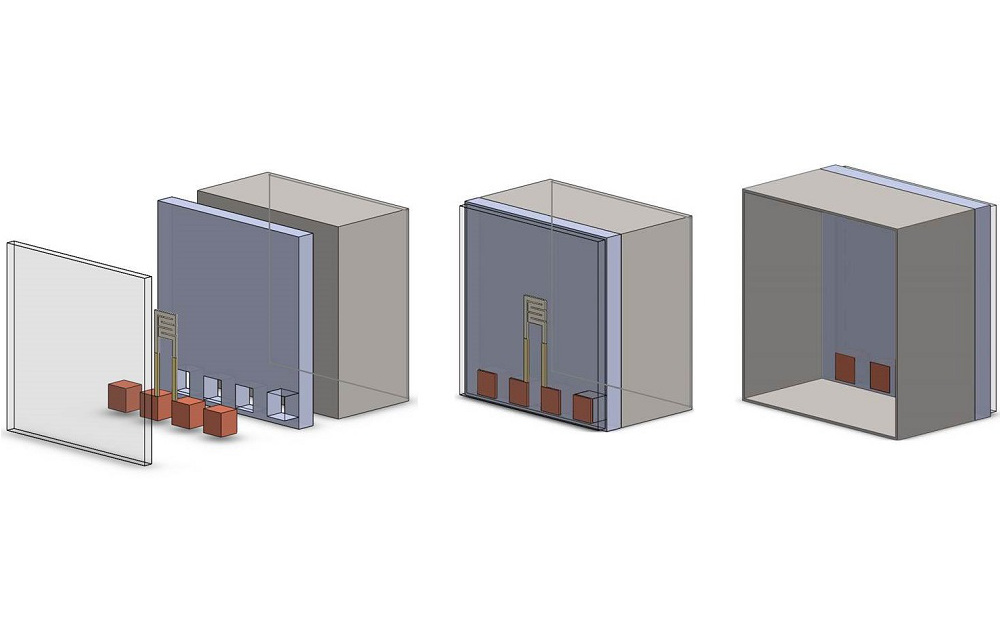

Als Trägermaterial dient ein sogenannter Wafer, eine Siliziumscheibe von einem halben Millimeter Dicke. Darauf wird ein Polymer aufgetragen, auf dem dann mehrere Sensoren aufgebracht werden, die jeweils aus einer mäanderförmigen Funktionsschicht, den Zuleitungen und den Kontakten bestehen. Zum mechanischen Schutz und zur elektrischen Isolierung wird anschließend eine zweite Polymerschicht auf die Sensoren aufgetragen. Der Siliziumträger auf der Rückseite wird schließlich durch Ätzen teilweise entfernt, sodass nur ein Siliziumgitter bestehen bleibt. Dadurch liegen die einzelnen Mikrosysteme auf einer Art Membran frei, während gleichzeitig das Gitter aus Silizium für eine ausreichende Stabilität des Polymers sorgt (siehe Bild 2).

Die Mikrosysteme lassen sich nun mit einem geeigneten Werkzeug einzeln aus dem Verbund lösen, ähnlich wie mit einem Stempel. Dieser Vereinzelungsprozess unterscheidet sich grundlegend von den bisher üblichen Verfahren bei anderen Mikrosystemen: Gewöhnlich werden "klassische" siliziumbasierte Mikrosysteme mittels Trennschleifen vereinzelt, was sehr energieintensiv ist und zudem lange dauert.

Das passende Werkzeug

Das IMPT forscht derzeit in Kooperation mit einem Industriepartner an einer Maschine, mit der der Ausstanzprozess automatisiert werden kann. Wichtigste Bedingung: Die Maschine muss in der Lage sein, die Mikrosysteme so aus dem Wafer herauszutrennen, dass weder die Sensoren noch das Siliziumgitter beschädigt werden. Ebenfalls vorgegeben ist die Größe des Stempels: Er muss kleiner sein als die Öffnung des Siliziumgitters, die 4,86 mm x 0,86 mm misst, aber größer als der Sensor, dessen Abmessungen 4,67 mm x 0,75 mm betragen.

Im Forschungsprojekt nutzt das IMPT ein Gerät zur Mikromontage, einen sogenannten Fineplacer®. In diese Maschine kann ein Stempel eingespannt werden, dessen Spitze 4,8 mm x 0,8 mm misst. Mit einer Positioniergenauigkeit von 0,5 µm und geregelter Kraftkontrolle kann der Stempel das Mikrosystem aus dem Siliziumgitter herauslösen. Die Messungen am IMPT haben ergeben, dass bereits eine Kraft von 6 N (600 g) ausreicht, um das Mikrosystem herauszutrennen.

Belastungen sichtbar machen

Um zu untersuchen, wie stark das Mikrosystem während des Ausstempelns mechanisch beansprucht wird, fixieren die IMPT-Forscher den Wafer auf vier Abstandshaltern, die auf einer Grundplatte befestigt werden. Unter dem Wafer wird der Stempel platziert. Über Mikrometerschrauben kann der Stempel in alle drei Raumrichtungen bewegt werden und so exakt unter der Öffnung im Siliziumgitter positioniert werden. Mithilfe dieses Aufbaus können die Forscher den Vereinzelungsprozess durch ein optisches Messverfahren analysieren und die mechanische Belastung messen, die das Mikrosystem durch den Stempel erfährt.

Wie sich das Polymer während des Vereinzelungsprozesses wölbt, können die Forscher mit einem Weißlichtinterferrometer sichtbar machen. Die Aufnahmen zeigten, dass sich das Polymer – bei gleichmäßiger Belastung des Sensors durch den Stempel – hauptsächlich kurz oberhalb der Kontaktpads verformt (siehe Bild 3). Diese Messergebnisse werden dadurch bestätigt, dass die Mikrosysteme beim Ausstempeln häufig an genau dieser Stelle gerissen sind.

Stempeln ohne Schäden

Mithilfe dieser Erkenntnisse hat das IMPT die innovative Sensor-Herstellung weiter optimiert: Um eine ungleichmäßige Wölbung des Polymers durch den Stempel zu verhindern, wird ein Gegenhalter auf der gegenüberliegenden Seite platziert. Auf diese Weise wird der Sensor zwischen Stempel und Gegenhalter eingeklemmt und das Mikrosystem kann herausgetrennt werden, ohne dass der Sensor beschädigt wird.

Weitere Informationen zum Forschungsprojekt finden sich unter www.sfb653.uni-hannover.de/de-de/Seiten/Teilprojekt-T5.aspx.