Moderne elektronische Bauteile wie Mikroprozessoren und LED-Lampen generieren eine hohe Verlustleistung in Form von Wärmeenergie, die abgeführt werden muss. Ein Prozessor beispielsweise hat eine zehnmal höhere Leistung pro Fläche als eine Herdplatte – dennoch darf die Bauteiltemperatur etwa 100 Grad Celsius nicht überschreiten, da es sonst zu einem vermehrten Ausfall kommt.

Dauerhafte Verbindung ohne Schrauben oder Löten

Abtransportiert wird die Wärme durch aufgesetzte Kühlkörper, die in immer komplexeren Varianten vorkommen. Diese Bauteile müssen nicht nur leitfähig sein, sondern auch möglichst leicht und billig in der Herstellung. Häufig werden deshalb zwei Werkstoffe miteinander kombiniert, etwa Kupfer mit seiner hohen Wärmeleitfähigkeit und Aluminium mit seiner geringen Dichte und seinem günstigen Preis.

Um die beiden Metalle miteinander zu verbinden, werden bisher entweder Lötverbindungen oder mechanische Fügeverfahren eingesetzt – etwa Schrauben oder Pressen, meist in Kombination mit einer Wärmeleitpaste. Beim Löten werden in der Regel bessere Wärmeleiteigenschaften erreicht, weil die Werkstoffe in diesem Verfahren – anders als beim mechanischen Fügen – stoffschlüssig miteinander verbunden werden.

Verbundguss: Schneller, billiger und effizienter

An einer Alternative zum Löten arbeitet derzeit das Institut für Werkstoffkunde (IW) der Leibniz Universität Hannover: Im Druckgussverfahren sollen Kupfer und Aluminium durch den Verbundguss ebenfalls direkt stoffschlüssig verbunden werden. Die Wissenschaftler gehen davon aus, dass die so hergestellten Kühlkörper die Wärme noch besser leiten als gelötete Bauteile und sich zudem schneller und billiger herstellen lassen. Denn beim Verbundguss entfallen mehrere Prozessschritte, die beim Löten notwendig sind, beispielsweise zur Vor- und Nachbereitung der Lötstellen. Stattdessen kann das Bauteil in einem einzigen Schritt hergestellt werden, da der Fügeprozess bereits während des Gießvorganges stattfindet.

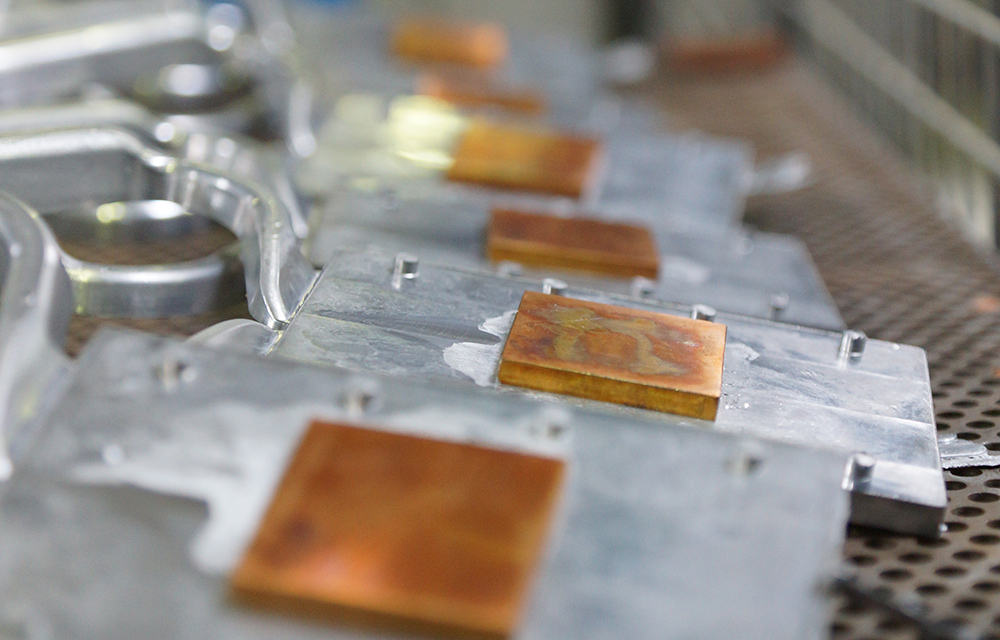

Zunächst wird die Kupferplatte vorgewärmt und als Einlegeteil in die Kavität der ebenfalls temperierten Gussform gelegt. Im Bruchteil einer Sekunde wird die Form anschließend mit der Aluminiumschmelze gefüllt. Die Kupfereinlegeteile wurden zuvor mit Zink beschichtet – dadurch lässt sich eine stoffschlüssige Verbindung erreichen, da die Zinkschicht angeschmolzen wird und sich mit der Alu-Schmelze verbindet.

Zink verbessert die Leitfähigkeit

Zudem gehen die Forscher davon aus, dass die Zink-Beschichtung die Leitfähigkeit verbessert. Zink hat eine bessere Wärmeleitfähigkeit als Zinn, das normalerweise beim Löten verwendet wird – und auch die Messing-Phasen, die in der Verbundzone entstehen, wenn Kupfer und Zink miteinander reagieren, weisen eine hohe Wärmeleitfähigkeit auf. Die im Verbundgussprozess hergestellten Kühlkörper seien somit leitfähiger als gelötete Bauteile, glauben die Forscher – und wollen diese Vermutung noch genauer untersuchen.

Hinzu kommt: Die Kosten für Zink betragen nur etwa 8 Prozent der Kosten für Zinn – beim Verbundguss-Prozess sind also auch die Materialkosten geringer als im Lötprozess. Dort kann Zink nicht genutzt werden, da es in flüssiger Form bei der Verarbeitung sehr intensiv oxidiert. Dadurch wird die notwendige Ausbreitung verhindert, um die einzelnen Komponenten miteinander zu verbinden. Im Verbundgussprozess stellt dies kein Problem dar, da die Aluminiumschmelze mit mehr als 600 Grad Celsius über die Zinkbeschichtung fließt und dabei die gebildete Oxidhaut entfernt.

Besonders bei großflächigen Verbindungen bietet die Verbundgusstechnologie noch einen weiteren Vorteil gegenüber dem Lötprozess: Beim Löten muss das Lot zwischen die Kontaktflächen von Kupfer und Leichtmetall kriechen und dabei die Luft sowie das Flussmittel verdrängen, mit dem die Bauteile benetzt werden. Dabei kommt es gerade bei großflächigen Lötverbindungen zu geringen Füllgraden und somit zu einer kleineren Kontaktfläche. Durch den Verbundgussprozess dagegen wird ein vollflächiger Kontakt hergestellt – ein weiterer Grund, warum die so hergestellten Kühlkörper die Wärme besser abtransportieren können.

Kühlkörper aus einem Guss

Die Verbundgusstechnologie bietet also ein enormes technologisches und wirtschaftliches Potential, um die Eigenschaften ganz unterschiedlicher Werkstoffe in einem Bauteil zu kombinieren.

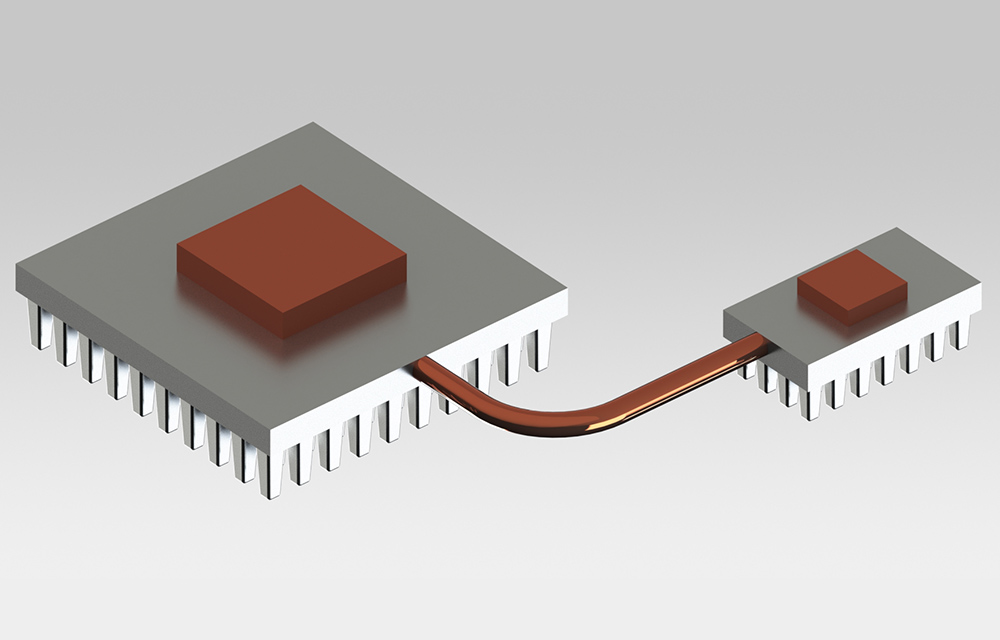

Denkbar ist auch die Integration weiterer Prozessschritte. So können beispielsweise auch beschichtete Heatpipes mittels Verbundguss vollständig in den Kühlkörper integriert werden. Heatpipes sind kleine, zum Teil mit einem Fluid gefüllte Rohre, die an den Enden verschlossen sind. Durch den Einsatz von Heatpipes kann unter Ausnutzung von Verdampfungswärme eine große Wärmemenge über einen kleinen Querschnitt transportiert werden. Denkbar ist es auch, Kühlkörper aus mehreren Komponenten praktisch in einem Guss herzustellen. Dabei werden mehrere Einlegeteile an den entsprechenden Stellen der Druckgussform eingelegt und angegossen. Anwendung finden solche Kühlkörper beispielsweise in Notebooks.