Brücken und Wolkenkratzer werden immer höher, Architekten designen ihre neusten Bauwerke mit immer komplexeren Formen. Damit steigen auch die Anforderungen an die mechanische Belastbarkeit und Langlebigkeit. Doch die Produktionsprozesse können damit kaum Schritt halten: Während in den Bauplanungsbüros die digitale Revolution bereits stattgefunden hat und leistungsfähige Entwurfs-, Berechnungs-, Konstruktions- und Simulationsprogramme selbstverständlich sind, ist die Automatisierung noch nicht auf der Baustelle angekommen. So werden hochwertige Werkstoffe und industriell hergestellte Halbzeuge nach wie vor Stein auf Stein aufeinander gesetzt. Das ist nicht nur aufwendig und teuer, sondern oft auch mit Qualitätseinbußen verbunden. Folglich steigt die Diskrepanz zwischen dem, was in der digitalen Planungswelt möglich ist, und dem, was sich in der realen Welt kostengünstig und mit geringem Aufwand umsetzen lässt.

Komplexe Beton-Bauteile: Forscher entwickeln neues Fertigungsverfahren

In Deutschland werden die meisten Gebäude in der sogenannten Massivbauweise errichtet, häufig aus Beton. In den vergangenen Jahren hat sich die Betontechnologie enorm weiterentwickelt. Mit ultrahochfesten Betonen (UHPC) existieren hochleistungsfähige Werkstoffe für ressourceneffiziente Bauteile. UHPC sind selbstverdichtend und können damit theoretisch in jede beliebige Form fließen. In der baupraktischen Umsetzung dominieren jedoch nach wie vor geometrisch einfache Formen wie Platten, Wände und Stützen, die mit flächigen Schalungssystemen kostengünstig und in hohen Stückzahlen hergestellt werden können. Schon eine sich konisch verjüngende Stütze ist mit diesen Systemen nicht ohne eine aufwendige und kostenintensive individuelle Anpassung möglich.

Im Forschungsvorhaben „Generative Fertigung im Bauwesen“ wollen Wissenschaftler nun ein neues Verfahren entwickeln, mit dem sich Betonbauteile in nahezu jeder beliebigen Form herstellen lassen. Dafür arbeiten Experten aus den Bereichen Automatisierung, Bauwesen und Materialwissenschaften eng zusammen: Neben dem Institut für Montagetechnik (match) der Leibniz Universität Hannover beteiligen sich fünf weitere Institute der TU Braunschweig und der TU Clausthal am Forschungsvorhaben.

Mehr Flexibilität: Fertigung per Roboter statt mit Schalungssystemen

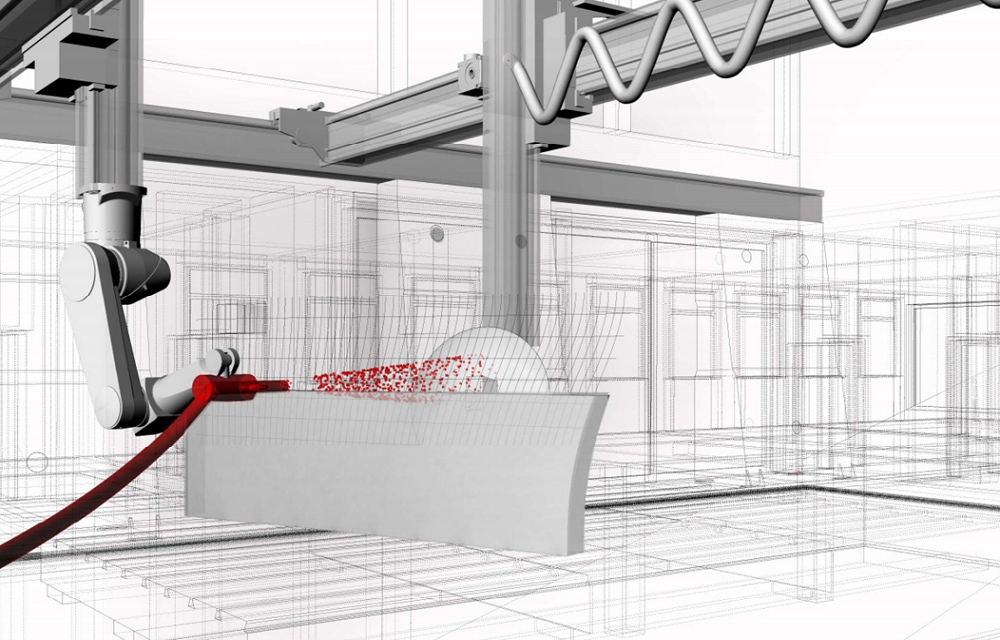

Auf die bisher notwendige Schalung, die die Form der Betonbauteile stark einschränkt, wollen die Wissenschaftler komplett verzichten. Stattdessen nutzen sie manuelle Verfahren der Betonspritztechnologie, die aus dem Tunnelbau bekannt sind, und entwickeln diese zu einem industriellen, schalungslosen Herstellungsverfahren weiter. In der automatisierten Fertigungszelle, die am Institut für Tragwerksentwurf (ITE) in Braunschweig neu aufgebaut wurde, arbeiten zwei Roboter gemeinsam an einem Bauteil: Während der erste Roboter das Spritzwerkzeug bewegt, führt der zweite Roboter synchron dazu eine Gegenschalung, welche die Aushärteposition des Betons bestimmt.

Um die Bewegungserzeugung zur Robotersteuerung kümmern sich die Wissenschaftler des match. Die Herausforderung: Die Roboter sollen genauso intuitiv und effizient arbeiten wie ein erfahrener Werkzeugführer. Um dies zu ermöglichen, muss die Robotersteuerung mit der Regelung des Spritzwerkzeugs und diversen externen Messsystemen gekoppelt werden, wie beispielsweise berührungslosen Auftrags-Dickenmesssystemen.

Roboter auf dem Bau: Fast jede Form von Beton-Bauteilen wird möglich

Damit der Beton gut anbindet, muss er gleichmäßig erstarren. Um das sicherzustellen, haben die match-Wissenschaftler komplexe Bahnplanungsalgorithmen entwickelt. Damit lässt sich die optimale Route berechnen, auf der sich der Roboter bewegen soll. Die Koordinatenpunkte der Bauteil-Geometrie werden dazu in Form einer Punktwolke über eine Schnittstelle an die Bahnplanungssoftware des Roboters übergeben. Ein vom match entwickelter Algorithmus berechnet daraufhin eine möglichst kurze Bahn und bezieht dabei die Lage und den Abstand der Punkte ein.

Künftig soll sich der Fertigungsroboter sogar selbst überwachen und beispielsweise auf Lücken in der Betonschicht reagieren können. Dafür will das match in Zusammenarbeit mit dem Institut für Werkzeugmaschinen und Fertigungstechnik (IWF) aus Braunschweig geeignete Messsysteme zur Erfassung des momentanen Bauteilzustands erforschen und in das Steuerungssystem einbinden. Die Daten der Messsysteme sollen in Echtzeit in den Bahnplanungsalgorithmus einfließen, sodass der Roboter während des Bearbeitungsprozesses seine Bahn korrigieren kann. Da der derzeitige Algorithmus nur für 2D-Formen geeignet ist, werden die Forscher ihn im weiteren Verlauf auf 3D-Objekte erweitern.

Architekten bringt dies den Vorteil, dass der Komplexität der Bauteilformen und somit auch der Bauwerke fast keine Grenzen mehr gesetzt sind.