Fernseher lassen sich zusammenrollen wie eine Zeitung, Digitalkameras trägt man im Auge statt in der Hosentasche: Was klingt wie Science Fiction, wird längst erforscht und entwickelt. LG hat in diesem Jahr sein erstes flexibles OLED-Fernsehgerät vorgestellt, Google lässt sich Kontaktlinsen mit integrierter Kamera und Bildschirm patentieren.

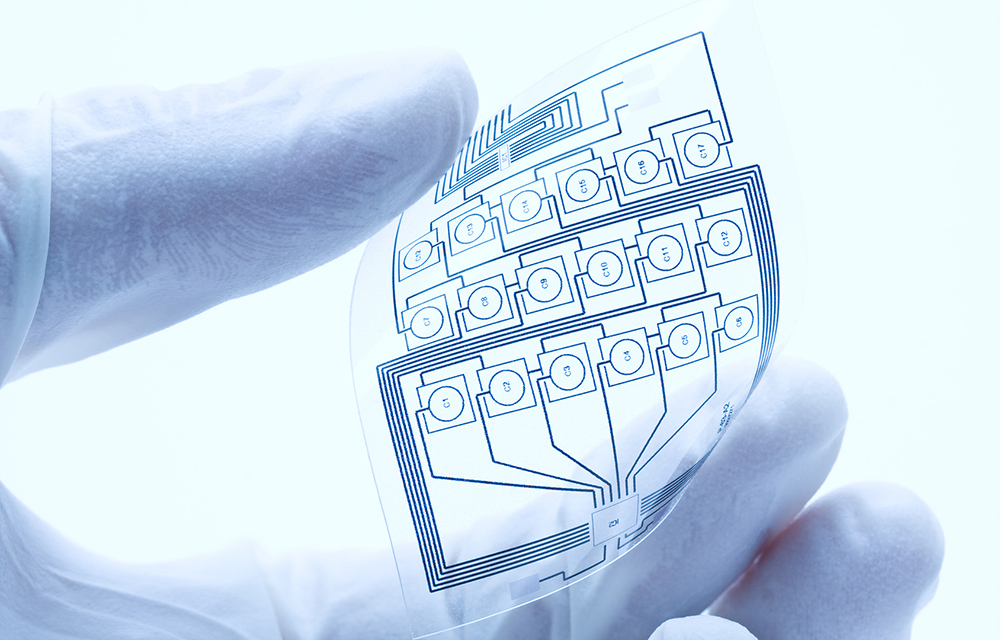

Möglich wird diese rasante Entwicklung durch ein breites Spektrum flexibler elektronischer Komponenten und mikroelektromechanischer Systeme (MEMS), die wiederum auf flexible Substrate angewiesen sind. Geforscht wird daran unter anderem in Hannover: Das Institut für Mikroproduktionstechnik (IMPT) arbeitet derzeit an der Entwicklung eines flexiblen magnetischen Schreib-Lese-Systems.

Vom starren zum flexiblen Substrat

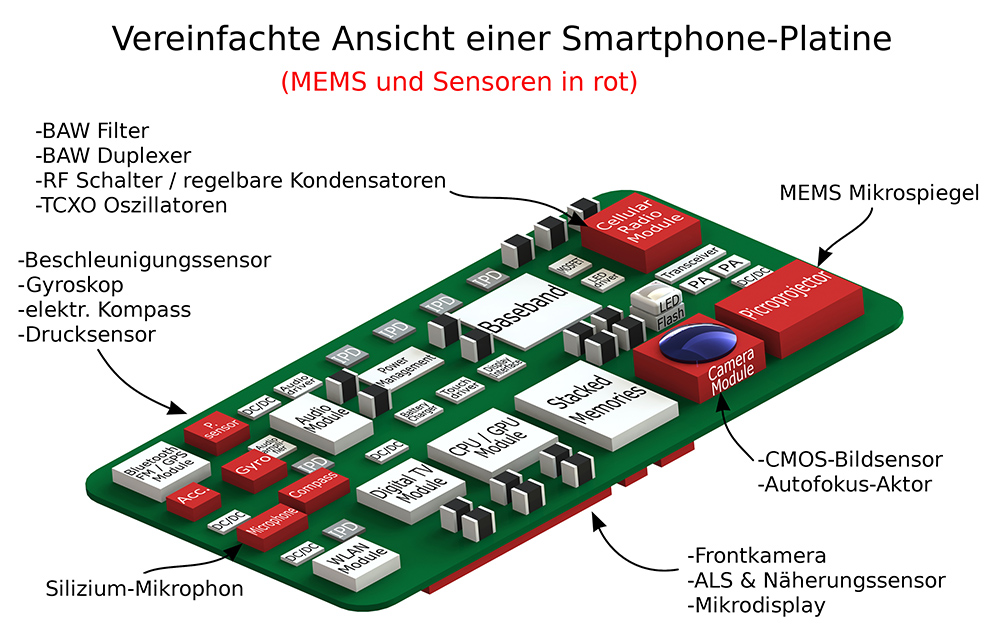

MEMS-basierte Sensoren sind schon aus ganz normalen Smartphones und Tablets nicht mehr wegzudenken. Jedes dieser Geräte besitzt Beschleunigungssensoren, ein Gyroskop zur Bestimmung der Orientierung, einen elektronischen Kompass in Form magnetischer Sensoren und einen Drucksensor. Dass die Kameras in Smartphones immer bessere Bilder liefern, wird ebenfalls durch die MEMS hinter den Kulissen ermöglicht, nämlich den Autofokusaktor und den Bildstabilisator (siehe Bild 2).

Die Schlüsseltechnologien für immer flachere, immer leichtere Geräte sind sogenannte „Flexible Printed Circuits“ (FPCs) und „Rigid-Flexible Printed Circuit Boards“ (RFPCBs). Zur Herstellung von FPCs werden die Leiterbahnen auf einer flexible Isolatorschicht gefertigt. Werden die Leiterbahnen hingegen auf eine Kombination aus flexiblen und starren Substraten gedruckt, spricht man von RFPCBs.

Unterhaltungselektronik als Motor für die Forschung

Mit der steigenden Nachfrage nach Smartphones, Tablets und Smart TVs boomt auch die Forschung in diesem Bereich. Die Hersteller investieren einen großen Teil ihrer Umsätze in die Entwicklung von MEMS und neuartiger flexibler Elektronik.

Ein wichtiger Schwerpunkt der Forschungsaktivitäten liegt im Bereich flexibler OLED-Bildschirme. Hierfür sind die genannten Technologien wie FCPs und RFPCBs jedoch nur ein Teilschritt auf dem Weg zur flexiblen Elektronik. Die Entwicklung anderer flexibler Funktionskomponenten ist unerlässlich – nicht nur in diesem Bereich.

Das Institut für Mikroproduktionstechnik (IMPT) leistet dazu seinen Beitrag und forscht an flexiblen MEMS für Sensoranwendungen und die Interaktion mit der Umgebung.

Intelligente Bauteile als Träger „genetischer“ Information

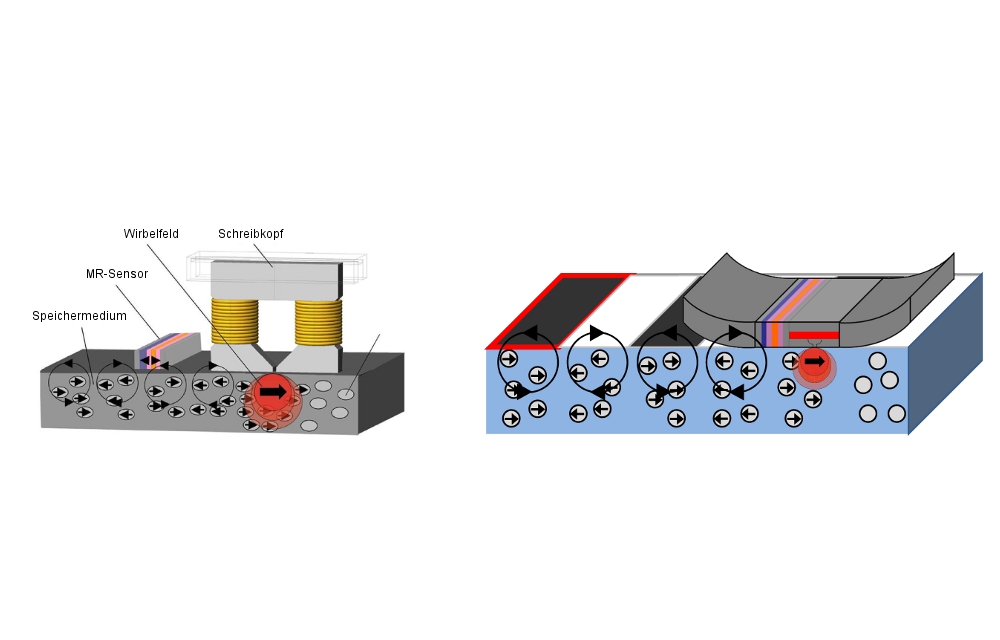

Ein Beispiel hierfür ist ein flexibles Schreib-Lese-System, das das IMPT im Rahmen des Teilprojekts L3 „Lesen und Schreiben magnetisch gespeicherter Daten“ des Sonderforschungsbereichs 653 „Gentelligente Bauteile im Lebenszyklus“ entwickelt. Ziel dieses Teilprojekts ist es, die Trennung zwischen dem Bauteil und den dazugehörigen Informationen zu dessen Lebenszyklus aufzuheben. Möglich wird das, indem Herstellungs- und Nutzerdaten direkt auf der Bauteiloberfläche gespeichert werden. Die Daten sollen mit einem induktiven Schreibkopf auf das Bauteil geschrieben und mit einem Magnetfeldsensor wieder ausgelesen werden – und das im realen industriellen Fertigungsprozess.

Die Bauteile werden so zu Trägern „genetischer“, intelligenter Eigenschaften – man spricht auch von gentelligenten Bauteilen – und könnten als aktive, eigenständige Elemente vernetzter Produktionssysteme dienen. Damit ließen sich Reparatur- und Wartungszyklen optimieren sowie das Rohstoffrecycling verbessern.

IMPT fertigt innovative Bauteile …

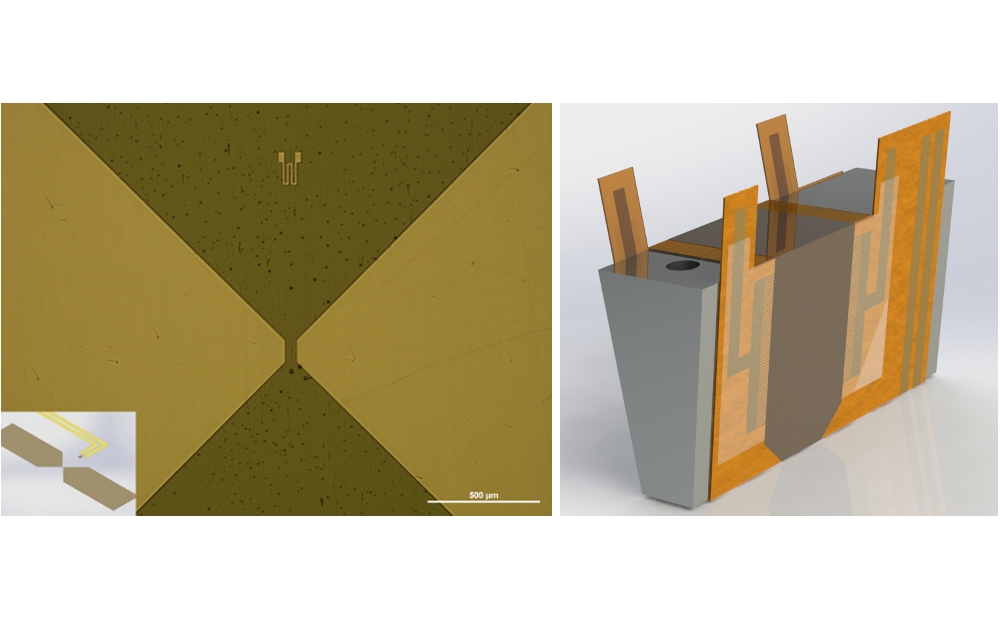

Um nachzuweisen, dass dieser Ansatz prinzipiell umsetzbar ist, haben die Forscher am IMPT einen konventionell gefertigten induktiven Schreibkopf mit einem kommerziellen magnetoresistiven Leseelement in einem Package verbunden. Die Herausforderung besteht nun darin, den Schreibkopf mit dem Leseelement in ein miniaturisiertes Gesamtsystem zu integrieren, das weitestgehend unabhängig von den geometrischen Abmessungen und der topographischen Beschaffenheit der zu beschreibenden Bauteiloberfläche im industriellen Fertigungsprozess funktioniert. Hierzu soll unter Einsatz der Dünnfilmtechnik ein integriertes Mikrosystem auf einem flexiblen Substrat entstehen (siehe Bild 3).

Übliche Substrate für flexible MEMS sind häufig elastische Polymere, darunter Polyethylennaphthalat und Polyimid. Im Gegensatz zum spröden Siliziumwafer, der in der konventionellen MEMS-Fertigung als Substrat weit verbreitet ist, sind diese Polymere flexibel, transparent, chemisch und thermisch stabil. Das IMPT verwendet für die Herstellung des flexiblen Schreib-Lese-Systems das Substrat Kapton, ein von DuPont entwickeltes Polyimid.

… mit konventioneller Dünnschicht-Technik

Für die Herstellung flexibler Elektronik und MEMS gibt es bereits eine Vielzahl von Methoden. Drucktechnologien wurden auf die Bedürfnisse der Bildschirmindustrie angepasst, um gedruckte Schaltungen und Dünnfilmtransistoren (thin film transistors, TFTs) auf flexiblen Substraten herstellen zu können. Eine attraktive Technologie ist der Roll-to-Roll-Prozess (R2R), ein Prozess zur Serienfertigung hoher Stückzahlen.

Der Zugang zu solchen Technologien ist jedoch noch begrenzt. Am IMPT haben die Forscher daher eine Technologie entwickelt, die es erlaubt, funktionale Komponenten mit konventioneller Dünnschicht-Technologie direkt auf flexiblen Substraten zu fertigen. Da das Substrat biegsam und hitzeempfindlich ist, wird ein Trägersubstrat verwendet und es kommen nur Niedertemperaturprozesse zum Einsatz. Um das flexible Substrat mit dem starren Träger zu verbinden, wird eine Haftschicht eingesetzt. Diese dient gleichzeitig als Opferschicht im letzten Prozessschritt, wenn das Trägersubstrat wieder abgelöst wird.

Flexibles magnetisches Schreib-Lese-System

Mit dieser neu entwickelten Prozesstechnologie lässt sich ohne mechanische Nachbearbeitung nur mit konventioneller Dünnschichttechnik ein integriertes Schreib-Lese-System herstellen. Der Schreibkopf, bestehend aus Induktionsspule und planaren magnetischen Flussführungen, und der Lesekopf, realisiert durch einen magnetoresistiven Sensor, werden auf demselben Substrat gefertigt (siehe Bild 4).

Die Systeme werden dann vereinzelt, montiert und bestromt. Das durch die Spule generierte Magnetfeld wird in den weichmagnetischen Flussführungen konzentriert und das so entstehende Magnetstreufeld im Luftspalt kann zum Schreiben der Datenbits im Speichermedium genutzt werden.

Magnetsensor unterscheidet zwischen „0“ und „1“

Das Auslesen der gespeicherten Bits erfolgt dann durch den magnetoresistiven Sensor. Dessen Wirkprinzip beruht darauf, dass der elektrische Widerstand des Sensors abhängig von der magnetischen Ausrichtung des Sensormaterials ist. Hier wurde ein Sensor verwendet, der auf dem Prinzip der anisotropen Widerstandsänderung (Anisotropic Magneto-Resistance, kurz AMR) beruht.

Bei diesem Sensortyp ist der elektrische Widerstand abhängig vom Winkel zwischen der Stromflussrichtung und der Richtung der Magnetisierung. Befindet sich der Sensor also in direkter Nähe zu einem Datenbit, etwa dem Bit „1“, so richtet sich die Sensorschicht in ihrer Magnetisierung entsprechend der des Bits aus und der zugehörige Widerstand stellt sich ein. Bewegt man nun den Sensor zu einem Datenbit „0“, welches die entgegengesetzte Magnetisierungsrichtung aufweist, folgt die Magnetisierung des Sensors dieser Änderung und der elektrische Widerstand ändert sich ebenfalls. So lässt sich zwischen „1“ und „0“ unterscheiden und die gespeicherte Information auslesen.

Kleiner, schneller, zuverlässiger

Die Entwicklung des beschriebenen Systems birgt nicht nur prozesstechnische, sondern auch steuerungs- und messtechnische Herausforderungen. Um die gestellten Anforderungen noch besser erfüllen zu können, liegen zukünftige Entwicklungsschritte in der weiteren Miniaturisierung des Systems sowie in der Erhöhung der Speicherdichte und der Integration eines Lasersystems zum thermisch unterstützten Schreiben.