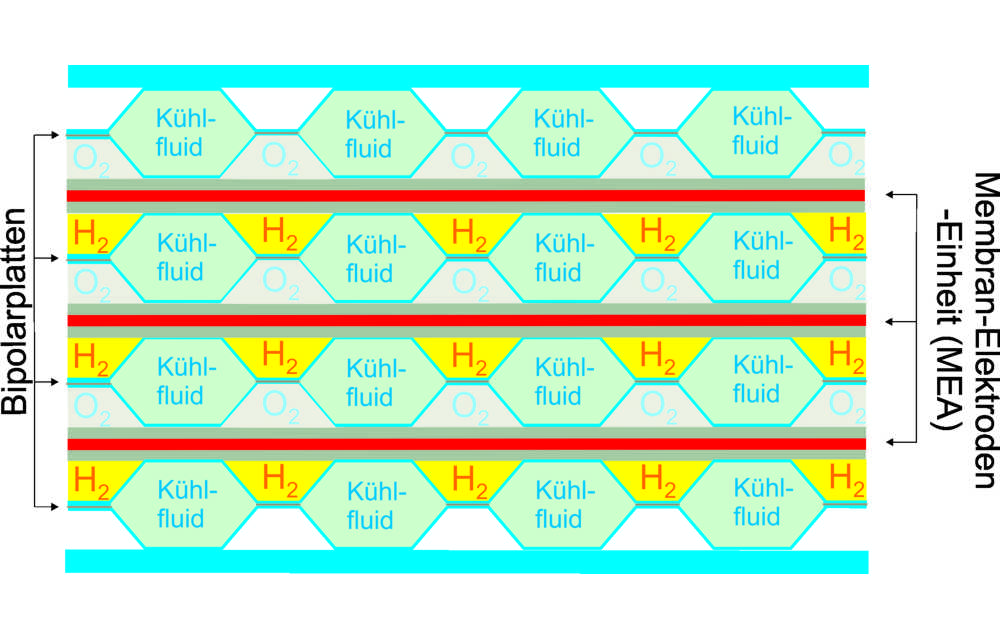

Brennstoffzellen erzeugen aus Wasserstoff und Sauerstoff Strom – und treiben damit beispielsweise umweltfreundliche Fahrzeuge an. Die elektrochemische Reaktion läuft in den sogenannten Membran-Elektroden-Einheiten, kurz MEA, ab. In einem Brennstoffzellenstack werden MEA und sogenannte Bipolarplatten abwechselnd gestapelt. Die Bipolarplatten fungieren hierbei nicht nur als Stromsammler, elektrische Verbindung und Trennwand zwischen den einzelnen Zellen. Ihr komplexer, doppelwandiger Aufbau ermöglicht zudem das Strömen von Luft und Wasserstoff zu beiden Seiten der MEA und eine Wasserkühlung des Brennstoffzellenstacks.

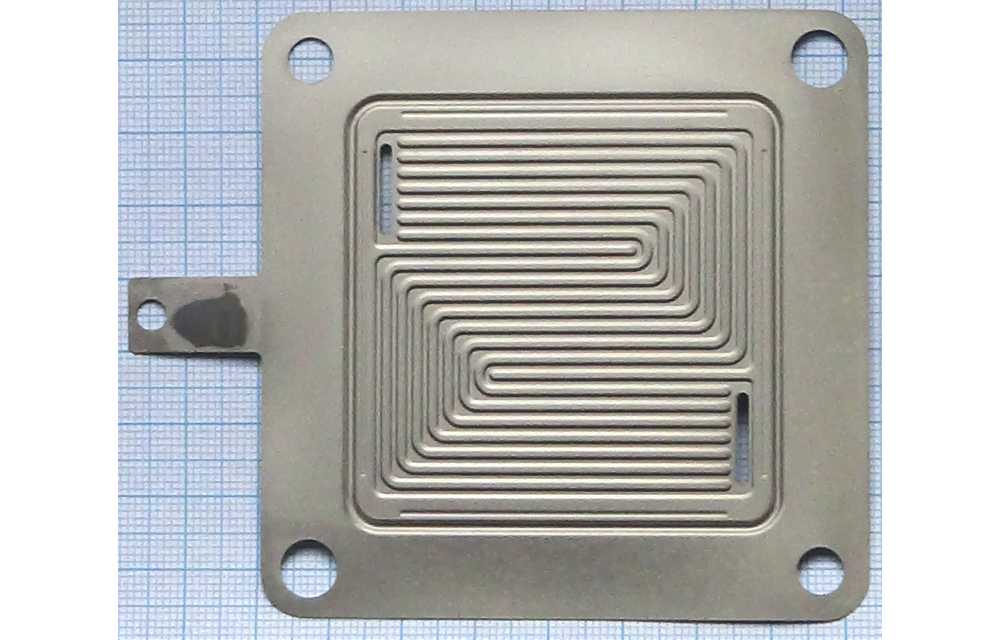

Hergestellt werden die Bipolarplatten aus zwei dünnwandigen Edelstahlblechhälften, in die die Struktur aus Strömungsfeldern, Kühlkanälen und Öffnungen durch einen kombinierten Stanz-Umform-Prozess bereits eingebracht wurde. Bislang werden die beiden Plattenhälften dann mittels Laser-Schweißen gas- und wasserdicht miteinander verbunden. Damit ist die Bipolarplatte aber noch nicht fertig. Um im Brennstoffzellenbetrieb einen guten elektrischen Kontakt zur MEA sicherzustellen, bekommen die Platten an der Außenseite noch eine leitfähige Beschichtung. Diese Beschichtungen werden zurzeit durch Aufdampfen von beispielsweise Gold hergestellt. In diesem Fall ist nicht nur der Schichtwerkstoff selbst sehr teuer, sondern auch das Aufdampfen mittels Physical Vapor Deposition, kurz PVD.

Beschichtungen aus Gold durch Chromnitrid ersetzten

Genau hier setzt die Forschungsidee der Wissenschaftler vom Institut für Werkstoffkunde (IW) der Leibniz Universität Hannover und dem Institut für Werkstoffwissenschaft und Werkstofftechnik (IWW) der Technischen Universität Chemnitz an. Es ist bekannt, dass alternativ zu Edelmetallbeschichtungen auch Schichten aus Chromnitrid für diese Anwendung geeignet sind. Diese lassen sich sehr einfach herstellen, indem die Plattenoberflächen zunächst galvanisch verchromt werden. Das ist im Vergleich zu PVD ein sehr kostengünstiger Prozess. Behandelt man die verchromten Platten anschließend in einem Schutzgasofen bei hoher Temperatur mit Stickstoff, entsteht aus der Chromschicht das gewünschte Chromnitrid.

Der Clou an diesem Verfahren: Die Prozessbedingungen für das Nitrieren im Ofen können gleichzeitig genutzt werden, um die beiden Plattenhälften mit geeigneten Hartloten miteinander zu löten. Das Laser-Schweißen wäre dann nicht mehr notwendig – das verkürzt das Herstellungsverfahren und senkt die Kosten.

Umweltverträgliche und kostengünstige Prozesse

Die Aufgabe der Chemnitzer Wissenschaftler im Forschungsprojekt bestand darin, ein möglichst umweltverträgliches Verfahren für die Herstellung der galvanischen Chromschicht zu finden. Sie haben hierfür eine Vielzahl unterschiedlicher Badrezepturen und Versuchsparameter getestet. Ihnen ist es schließlich gelungen, ein Beschichtungsbad zu entwickeln, das ohne die Verwendung der besonders giftigen Chrom(VI)salze funktioniert.

Das IW hingegen hat untersucht, welche Ofenprozessparameter für die Bildung von Chromnitrid aus den Chromschichten besonders günstig sind und welche Lote sich am besten eignen, um unter diesen Prozessbedingungen die Bipolarplatten zu löten. Die Versuche hierfür wurden in einem Schutzgasdurchlaufofen durchgeführt. In diesem Ofentyp können Bauteile unter Stickstoff oder anderen Schutzgasen sehr schnell auf Temperaturen bis 1150 °C aufgeheizt und ebenso schnell wieder abgekühlt werden. Zudem sind die kontinuierlich arbeitenden Durchlauföfen prädestiniert für die kostengünstige Wärmebehandlung von Großserienbauteilen, wie sie im Falle einer Bipolarplatten-Fertigung erwartet werden.

Das Ergebnis der Untersuchungen: Platten mit 15 bis 20 Mikrometer dicken Chromschichten müssen für nur 15 Minuten bei 1000 °C unter Stickstoff behandelt werden, um die notwendigen Schichteigenschaften zu gewährleisten und die Platten gleichzeitig mit einem korrosionsbeständigen Nickelbasislot zu löten. Da die resultierenden Chromnitridschichten im Gegensatz zu PVD-Schichten dicht sind, wird der Grundwerkstoff wirkungsvoll vor Korrosion geschützt. Damit müssen die Platten nicht mehr Edelstahl bestehen; ein einfacher Baustahl oder Kupfer tun es jetzt auch – so wird die Herstellung abermals günstiger.

Großes Potenzial für die Zukunft

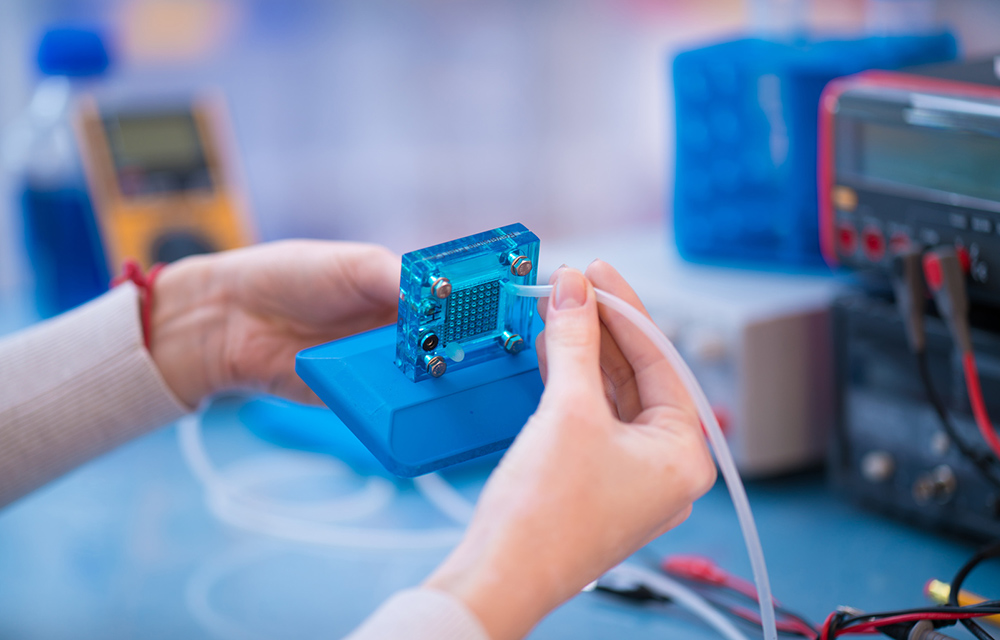

Ob die so beschichteten Bipolarplatten auch alltagstauglich sind – also im tatsächlichen Brennstoffzellenbetrieb funktionieren – lassen die Projektverantwortlichen gegenwärtig bei einem renommierten Prüflabor für Brennstoffzellen testen. Wenn das entwickelte Herstellungsverfahren das erhoffte Potenzial hat, ermöglicht es künftig eine kostengünstige Großserienfertigung von Bipolarelektroden. Wasserstoffbetriebene Kraftfahrzeuge lassen sich dann günstiger herstellen – das nützt auch der Umwelt.