Viele Erkenntnisse, die über Jahrhunderte im Schmiedehandwerk gemacht wurden, haben auch noch heute Bestand. Im Mittelalter war bereits bekannt, dass durch eine Wärmebehandlung die Materialeigenschaften gezielt verbessert werden können. So wurde beispielsweise ein noch glühendes Schwert zunächst in Wasser abgeschreckt, wodurch sich ein besonders hartes martensitisches Gefüge bildete. Das Schwert sollte jedoch nicht nur eine hohe Härte aufweisen; vielmehr war ein ausgewogenes Verhältnis zwischen Festigkeit, Härte und Zähigkeit das Ziel. Um die Gitterstruktur des Bauteils entsprechend zu verändern, wurde der Stahl im Anschluss wieder erwärmt und durch Glühen angelassen. Dadurch blieb die Klinge zum einen hart und stabil; zum anderen wurde vermieden, dass sie spröde brach. Die Wärmebehandlungen erfolgten auf Grundlage von Erfahrungen und Überlieferungen und waren ein gut gehütetes Geheimnis der jeweiligen Schmiede.

Dank werkstoffspezifischer Zeit-Temperatur-Umwandlungsdiagramme (ZTU) und Modellbildungen können die Abkühlverläufe der Wärmebehandlung, die zum Erreichen der gewünschten Gefüge und mechanischen Bauteileigenschaften erforderlich sind, heutzutage recht genau abgeschätzt werden. Trotzdem sind noch große Sicherheitsaufschläge für Zeit und Temperatur erforderlich, da unter anderem die Zusammensetzung und die Vorgeschichte des Werkstoffs erheblichen Einfluss auf den Umwandlungsverlauf haben.

Bainit – ein Gefüge mit Hochleistungspotenzial

Für Hochleistungsbauteile, die hohe Anforderungen an die mechanischen Eigenschaften des Materials stellen, setzen Fachleute zunehmend auf ein fein strukturiertes bainitisches Gefüge. Im Vergleich zum martensitisch gehärteten und angelassenen Gefüge zeichnet sich dieses unter anderem durch einen deutlich geringeren Verzug beim Abkühlen aus und hat – trotz ähnlicher Festigkeit – eine deutlich höhere Zähigkeit. Zur Erzeugung bainitischen Gefüges muss ein schnelles, umwandlungsfreies Abkühlen in einen eng tolerierten Temperaturbereich erfolgen, gefolgt von einem Halten auf konstanter Temperatur, bis die Umwandlung möglichst vollständig abgeschlossen ist. Aufgrund der schwierigen Prozessführung und der komplexen Umwandlungsvorgänge, die bis heute nicht vollständig erforscht sind, wurde dem bainitischen Gefüge bei der Wärmebehandlung bisher relativ wenig Aufmerksamkeit geschenkt.

Zukunftssicherung Schmieden: Zusammenarbeit mit KMU

Genau dies möchten die Wissenschaftler des IW ändern. Im Rahmen der AiF-Initiative „Leittechnologien für Morgen“ – EcoForge werden zusammen mit der Karl Diederichs KG (Dirostahl), dem Hammerwerk Fridingen GmbH und weiteren kleinen und mittleren Unternehmen aus Deutschland Untersuchungen durchgeführt, wie mit Hilfe von Sensoren die Werkstoffumwandlung beim Abkühlen der Bauteile aus der Schmiedewärme – insbesondere bei der bainitischen Umwandlung – überwacht und gesteuert werden kann.

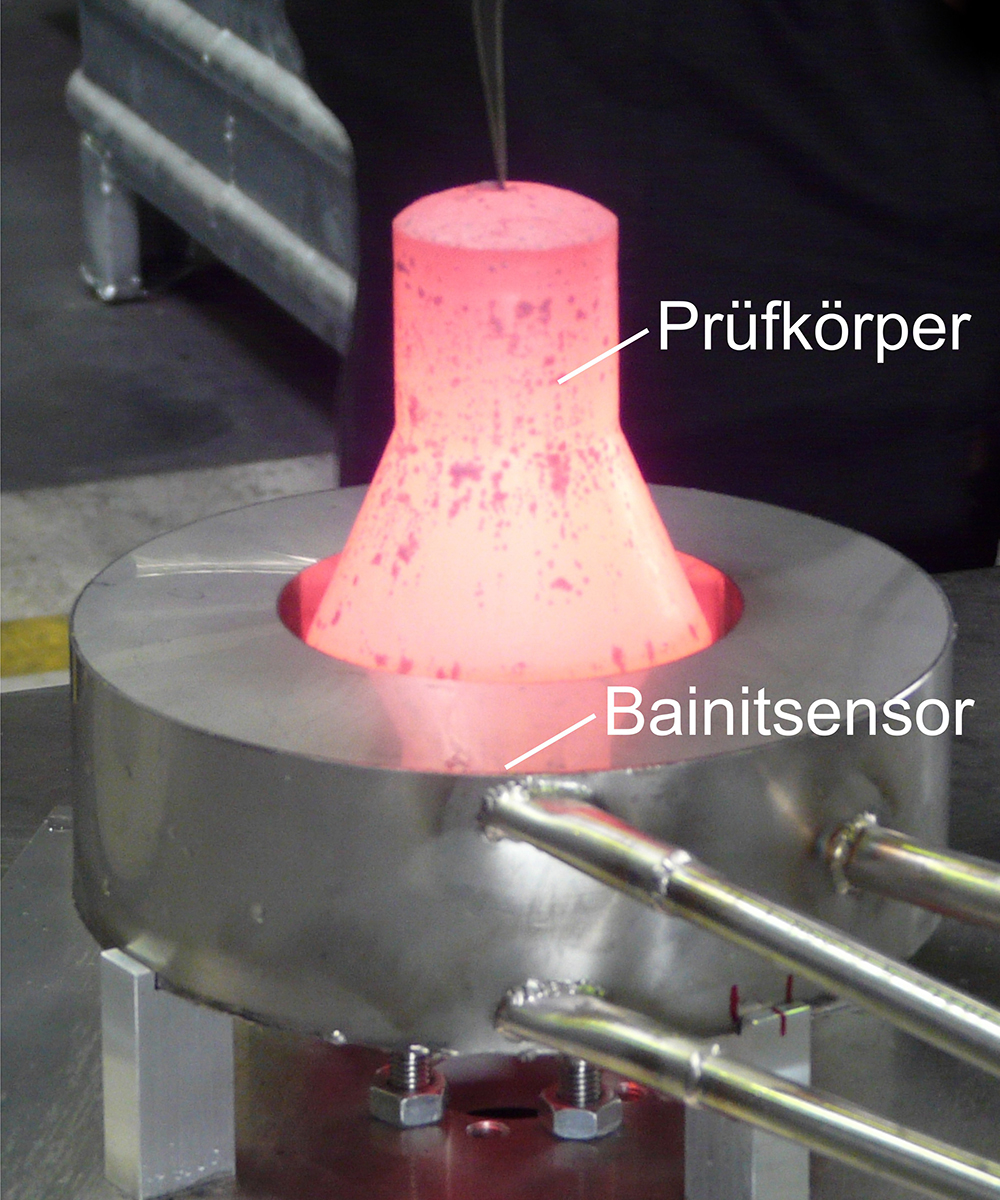

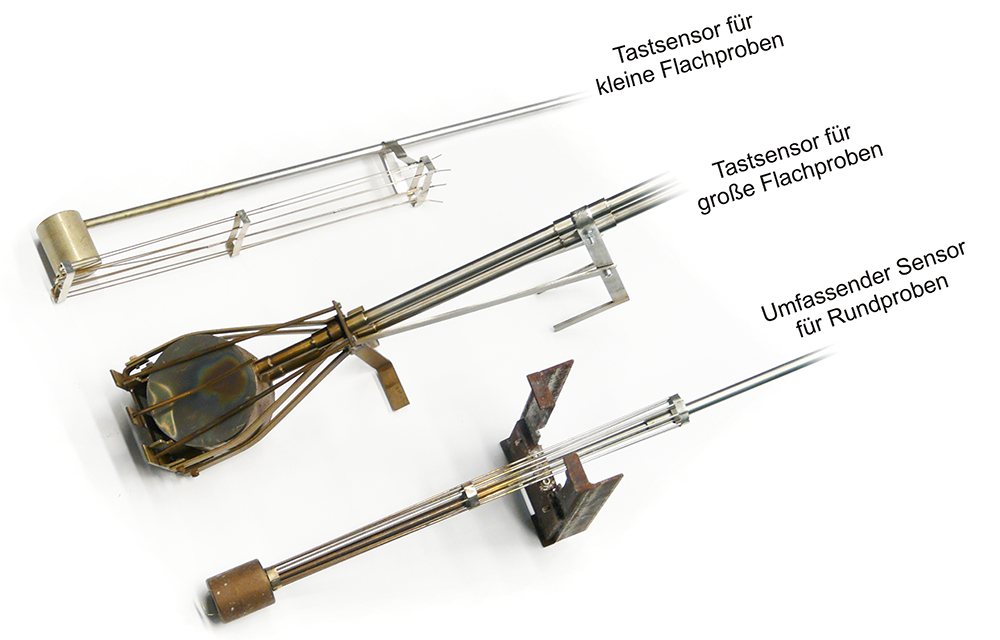

Um die Schmiedeprozesse energieeffizienter zu gestalten, soll die im Bauteil gespeicherte Schmiedewärme direkt zur Wärmebehandlung und zur Einstellung des gewünschten Gefüges genutzt werden. Damit die Gefüge wie gewünscht eingestellt werden können, werden hochtemperaturbeständige, an die Bauteilgeometrie angepasste Wirbelstromsensoren entwickelt (Bild 1). Sie ermöglichen es, die Gefügeausbildung und die auftretenden Umwandlungsvorgänge bereits während der Abkühl- und Haltephasen zu erfassen – und zwar berührungslos und zerstörungsfrei.

Sensoren müssen beim Schmieden einiges aushalten

Bislang war dies so noch nicht möglich. Die qualitätssichernden Maßnahmen basieren derzeit auf zerstörenden Prüfmethoden, die nach dem Herstellungsprozess durchgeführt werden, um sicherzustellen, dass die geforderten Gefüge und mechanischen Eigenschaften erreicht werden. Zudem müssen – gerade beim Bainitisieren – hohe Sicherheitszuschläge bei den Haltezeiten und Umwandlungstemperaturen eingeplant werden. Nur so lassen sich chargenbedingte Änderungen der Werkstoffzusammensetzung im Prozessablauf ausgleichen.

Die Bedingungen beim Schmieden und der anschließenden Wärmebehandlung sind rau und stellen hohe Anforderungen an die eingesetzten Werkstoffe. Die Sensoren müssen nicht nur den heißen Temperaturen im Wärmebehandlungsofen standhalten, sondern auch im Salz- und Wasserbad eingesetzt werden können. Als Sensorwerkstoffe werden deshalb Materialien wie Keramik und Edelstahl verwendet. Ein entsprechend robuster Sensoraufbau gewährleistet, dass auch bei Schmiedebauteilen mit Temperaturen von 1100 °C direkt im Anschluss an den Schmiedeprozess das Umwandlungsverhalten betrachtet werden kann (Bild 2).

Wirbelströme ermöglichen Einblicke ins Bauteil

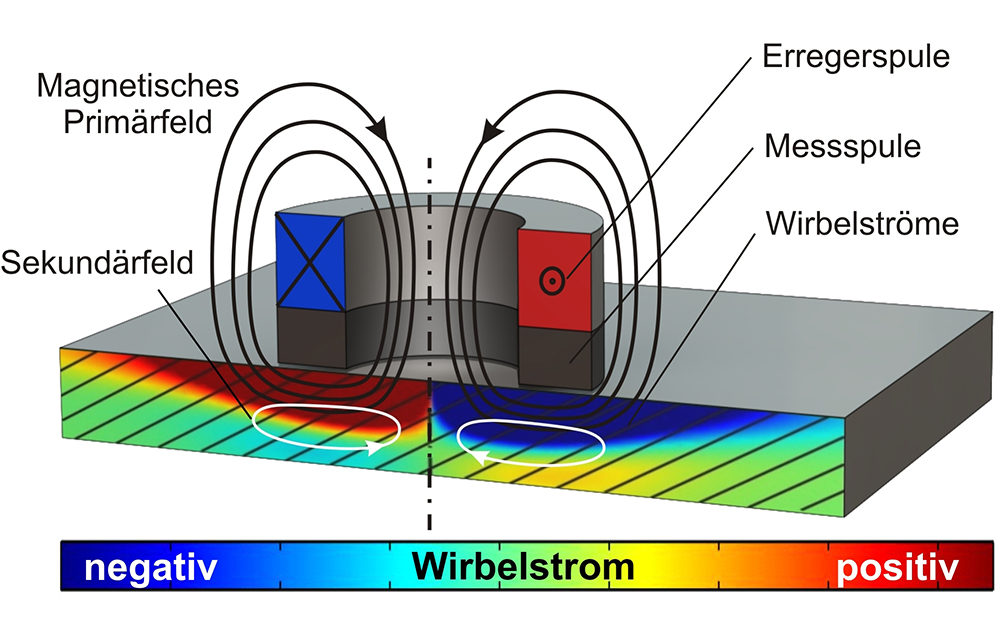

Das Messprinzip des Bainitsensors basiert auf der „Harmonischen Analyse“ von Wirbelstromsignalen. Hierzu wird ein elektromagnetisches Primärfeld erzeugt, das Wirbelströme im Bauteil induziert (Bild 3). Die Funktionsweise ist vergleichbar mit der eines Induktionskochfeldes, allerdings wird bei der Prüfung deutlich weniger Leistung eingesetzt – das Bauteil erwärmt sich nicht merklich. In Abhängigkeit der elektrischen und magnetischen Eigenschaften erfolgt bei ferromagnetischen Werkstoffen über das sich ausbildende Sekundärfeld eine verzerrte „Antwort“ des Bauteils auf das Erregersignal. Dieses Signal lässt sich mit Hilfe einer Messspule erfassen und liefert quantifizierbare Informationen über die magnetischen und elektrischen Eigenschaften des Bauteils. Unterschiedliche Gefügezustände erzeugen dabei unterschiedliche charakteristische Messsignale. Des Weiteren ist es möglich, Beginn und Ende der Umwandlung zu ermitteln, so dass die Prozessführung verbessert und die Haltezeiten minimiert werden können. Dadurch lassen sich der gesamte Schmiedeprozess effizienter gestalten und die Qualitätssicherung direkt in den Fertigungsprozess integrieren.

Da KMU in der Regel keine eigene Forschungsabteilung besitzen, ist die Zusammenarbeit mit Forschungsinstituten wie dem IW von großem Interesse. Hand in Hand können somit Probleme aus dem KMU-Alltag in die Forschung getragen und gemeinsame Lösungsstrategien entwickelt werden. Durch den Einsatz der hier vorgestellten Technologie können kleine Schmiedebetriebe künftig Zeit und Geld sparen, ihre Wettbewerbsfähigkeit steigern und somit ihre Position auf dem Weltmarkt verbessern.

www.ecoforge.de