Seit dem Jahr 2000 hat sich der Strompreis für Industriekunden in Deutschland um den Faktor 2,5 erhöht – mit gravierenden Folgen. Die deutsche Industrie sieht ihre Wettbewerbsfähigkeit gefährdet, und gerade Unternehmen aus energieintensiven Branchen wie der Betonherstellung erwägen häufig eine Verlagerung der Produktion ins Ausland. So entspricht der Industriestrompreis in Norwegen nur einem Drittel des deutschen Industriestrompreises.

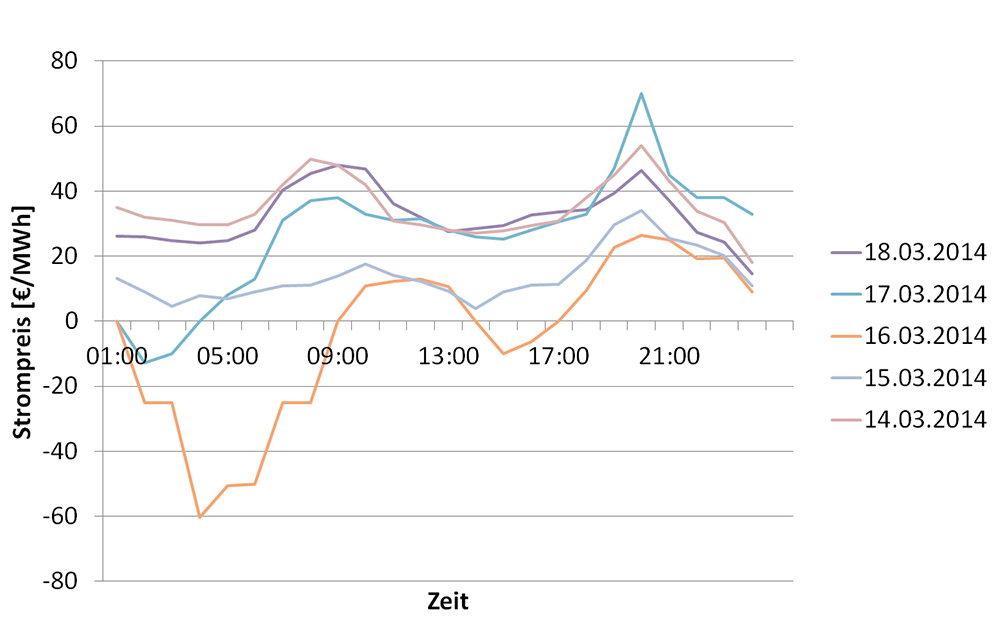

Gleichzeitig schwanken die Strompreise immer stärker, je mehr Wind- und Solarenergie ins Netz eingespeist werden. Noch kommen diese Schwankungen aufgrund der Vollversorgungsverträge selten beim Kunden an. Doch wenn der Anteil an regenerativen Energien weiter zunimmt, muss der Stromverbrauch an das Stromangebot angepasst werden. Eine mögliche Regelung kann dabei über schwankende Preise erfolgen, wie sie schon heute an der europäischen Strombörse in Leipzig angeboten werden. Produzieren Windenergie- und Solaranlagen gerade viel Strom, wird er günstig angeboten – gelangt dagegen wenig Strom ins Netz, etwa an einem windstillen Wintertag, dann steigt der Preis.

Clevere Fertigungssteuerung soll Kosten senken

In Sachen Energieeffizienz belegt Deutschland im EU-Vergleich bereits einen der vorderen Plätze. Weitere Einsparungen am Energieverbrauch selbst sind meist nur noch durch hohe Investitionen möglich. Forscher am Institut für Integrierte Produktion Hannover (IPH) verfolgen daher ein anderes Ziel: Sie wollen Unternehmen helfen, nicht den Energieverbrauch selbst zu reduzieren, sondern die Energiekosten. Wenn Aufträge mit einem hohen Energieverbrauch, bei denen beispielsweise massive Bauteile erwärmt werden müssen, zu Zeiten niedriger Strompreise bearbeitet werden, lassen sich die Energiekosten senken – ganz ohne teure Investitionen.

Die Forscher setzen bei der Fertigungssteuerung an, die festlegt, wann ein Auftrag der Produktion zugeht und wann er an welcher Maschine bearbeitet wird. Ziel der Fertigungssteuerung ist es, die Vorgaben aus der Produktionsplanung – auch bei häufig unvermeidlichen Störungen – durchzusetzen. Speziell die Reihenfolgebildung weist an dieser Stelle hohes Potential auf: Sie legt fest, mit welcher Priorität ein Auftrag bearbeitet wird.

Gut sortiert ist halb gespart

Zur Senkung der Energiekosten haben die Wissenschaftler am IPH ein neues Verfahren zur Reihenfolgebildung entwickelt. Das Verfahren ECO-S (Energy-Cost-Oriented-Sequencing) berücksichtigt zwei wesentliche Faktoren: Schlupf und Energiekosten.

Unter Schlupf versteht man die Zeit, die bis zur geplanten Fertigstellung eines Auftrags noch bleibt. Aufträge mit hohem Schlupf erhalten eine geringere Priorität – ihre Abarbeitung ist noch nicht dringlich. Gleichzeitig beurteilt das ECO-S-Verfahren, ob der Strompreis im Verhältnis zum Strompreismedian gerade günstig oder teuer ist und wie viel Energie voraussichtlich benötigt wird, um den Auftrag zu bearbeiten. Daraus errechnet sich ein weiterer Kennwert, der zusammen mit dem Schlupf die Priorität des Auftrags ergibt.

Bevorzugt bearbeitet werden somit zum einen dringende Aufträge, die nur noch wenig Zeit bis zur geplanten Fertigstellung haben. Zum anderen werden Aufträge nach ihren Energiekosten priorisiert. Bei aktuell niedrigem Strompreis werden Aufträge bevorzugt bearbeitet, die viel Energie verbrauchen – und wenn der Strompreis gerade hoch ist, werden Aufträge mit niedrigem Energieverbrauch abgearbeitet. Wie stark Schlupf und Energiekosten gewichtet werden, lässt sich flexibel festlegen. So kann ECO-S sowohl etablierte Verfahren zur Reihenfolgebildung abbilden als auch ausschließlich aufgrund der Energiekosten priorisieren.

13 Prozent Energiekosten sparen – bei gleicher Termintreue

Zur ersten Validierung haben die Forscher am IPH die neue Reihenfolgeregel ECO-S in ein Simulationsmodell mit vier Arbeitssystemen implementiert. Zum Vergleich wurde die natürliche Reihenfolgeregel FIFO (First-In-First-Out) integriert: Dabei wird der Auftrag als erstes bearbeitet, der das Arbeitssystem als erstes erreicht hat.

Das Ergebnis: Wurde die Reihenfolge allein unter Berücksichtigung der Energiekosten festgelegt, konnten bis zu 16 Prozent der Energiekosten gegenüber FIFO eingespart werden, jedoch wurden vermehrt Aufträge verspätet fertig gestellt. Wählten die Forscher eine höhere Gewichtung des Schlupfes, wurden ebenso viele Aufträge pünktlich fertig gestellt wie mit dem FIFO-Verfahren – und gleichzeitig bis zu 13 Prozent Energiekosten eingespart.

Förderhinweis

Das IGF-Vorhaben 17900 N der Forschungsvereinigung Bundesvereinigung Logistik e.V. (BVL) wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.