In der modularen Lernfabrik des Instituts für Fabrikanlagen und Logistik (IFA) werden Theorie und Praxis vereint. Die Wissenschaftler haben sich ein Beispiel am chinesischen Philosophen Konfuzius genommen, der gesagt haben soll: „Ich höre und vergesse, ich sehe und behalte, ich handle und verstehe.“ Dieser Weisheit folgend, legen alle Schulungen des IFA großen Wert auf einen hohen Praxisbezug und praktische Anwendungsphasen. Zentraler Bestandteil der Produktionscontrolling-Schulung des IFA ist die Vermittlung von produktionslogistischen Grundlagen und Wirkzusammenhängen sowie von Kennzahlen und ausgewählten logistischen Modellen zur Analyse des logistischen Systemverhaltens einer Produktion. Interessierte können die Schulung im Rahmen des Mittelstand 4.0-Kompetenzzentrums „Mit uns digital!“ kostenfrei besuchen.

Produktionscontrolling in zwei Phasen spielerisch erlernen

Um die vermittelten Inhalte zu festigen und den Transfer in die Praxis zu unterstützen, führen die Mitarbeiter während der Schulung zwei Spielrunden in der IFA-Lernfabrik durch, in der realitätsnah eine Komponentenfertigung nachgestellt ist. In den Spielrunden, in denen die Schulungsteilnehmer in unterschiedliche Rollen schlüpfen, werden Rückmeldedaten aufgenommen und im Anschluss systematisch ausgewertet. Während in der ersten Spielrunde die Datenaufnahme und die produktionslogistischen Abläufe ohne technische Hilfs- und Informationssysteme durchgeführt werden, werden in der zweiten Spielrunde gezielt in den Theoriephasen diskutierte Verbesserungsmaßnahmen umgesetzt.

Neben der Wirkung von Maßnahmen der Produktionsplanung und -steuerung, erfahren die Teilnehmer dabei zudem gezielt das Potenzial von technischen Systemen aus den Bereichen Digitalisierung und Industrie 4.0 zur Verbesserung von produktionslogistischen Abläufen und der Datenqualität und -quantität. Für den gezielten Einsatz solcher technischen Systeme hat das IFA ein integriertes Konzept zur Echtzeitaufnahme und Verwendung von Rückmeldedaten aus der Produktion erarbeitet. Dessen drei Bausteine – die Datenaufnahme, Datenauswertung und gezielte Unterstützung – werden im Folgenden vorgestellt.

Datenaufnahme: Welche Daten womit aufnehmen?

Welche Datenqualität und -quantität wird für die ein effizientes Produktionscontrolling benötigt? Welche Rückmeldedaten sollen an welchen Rückmeldepunkten aufgenommen werden? Welchen Aufwand erfordert die Aufnahme der Rückmeldedaten? Mit diesen Fragen müssen sich Unternehmen im Rahmen des Produktionscontrollings auseinander setzen und ein Konzept zur zentralen Integration der Daten entwickeln. Außerdem muss eine Entscheidung über die einzusetzenden Technologien zur Aufnahme von Rückmeldedaten getroffen werden. Hierbei müssen anwendungsspezifische Gegebenheiten – wie Magnetfelder oder Schmutz – sowie die Integrierbarkeit der Technologie in die Arbeitsprozesse der Mitarbeiter und die Verfügbarkeit der Daten betrachtet werden.

Als eine Lösungsmöglichkeit hat das IFA im Rahmen der Produktionscontrolling-Schulung ein RFID-System zur Datenaufnahme implementiert, welches an das zentrale PPS-System angegliedert ist und den Durchlauf der mit Produktionsaufträgen gekoppelten Ladungsträger durch die Produktion verfolgt. Zur Erhöhung der Datenqualität haben die Wissenschaftler zudem Prüfalgorithmen implementiert, die die Erfassung von Rückmeldedaten auf ihre Validität überprüfen, und LED-Bänder an die Rückmeldepunkte gekoppelt, die die erfolgreiche Buchung über optische Signale bestätigen.

Datenauswertung: Wie auswerten und die Auswertungen bereitstellen?

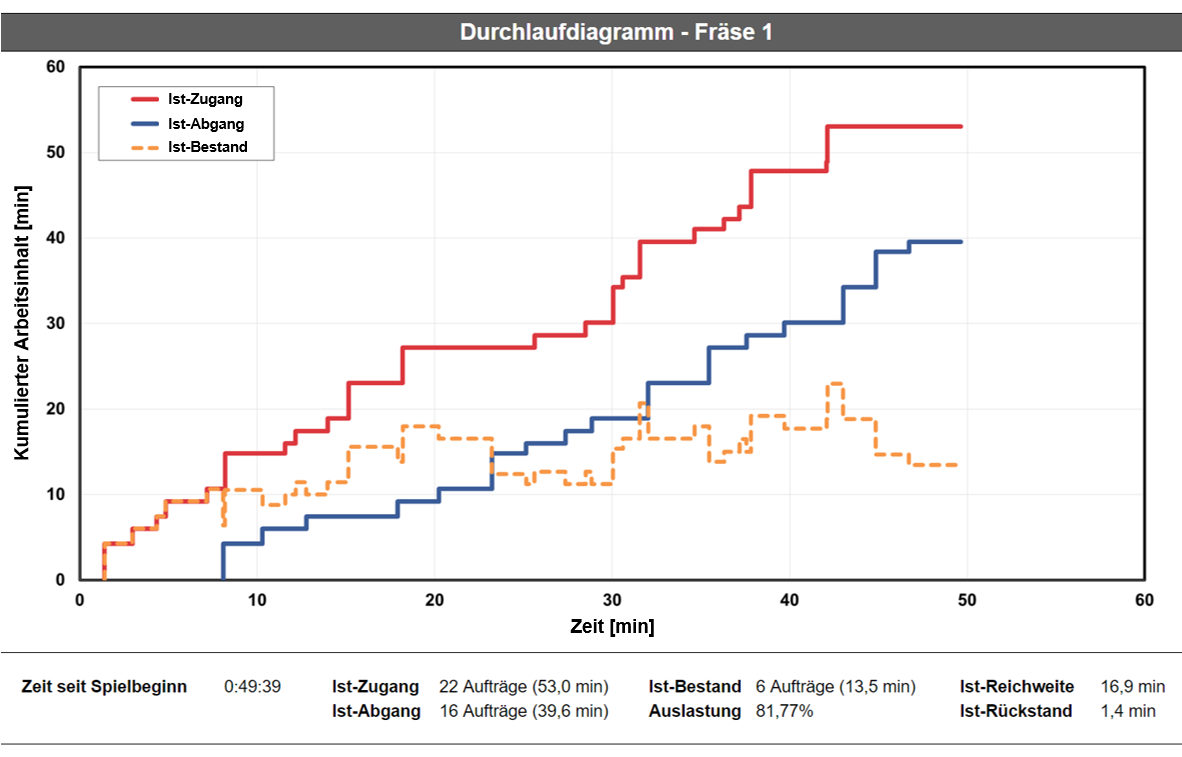

Neben der Darstellung in Form von Kennzahlen, wie sie zum Beispiel in der VDI-Richtlinie 4400 definiert sind, können die aufgenommenen Daten auch in Diagrammen visualisiert werden. Am IFA wurden hierfür im Laufe der letzten Jahrzehnte viele Beschreibungs- und Wirkmodelle entwickelt, auf deren Basis sich die Ist-Situation an zum Beispiel Arbeitssystemen analysieren lässt. Eines dieser Modelle ist das Durchlaufdiagramm, welches Zu- und Abgänge an einem Arbeitssystem als kumulierte Kurven darstellt und anhand dessen sich Aussagen über die zeitliche Belastung, die aktuelle Leistung, die Reichweite, den Bestand und den Terminverzug ableiten lassen.

In der IFA-Lernfabrik haben die Wissenschaftler zur echtzeitnahen Bereitstellung von Durchlaufdiagrammen eine App entwickelt, die direkt auf die Daten des PPS-Systems zugreift und die aufgenommenen Rückmeldedaten aufbereitet. Die App ist dabei über alle gängigen Endgeräte über einen Webbrowser erreichbar und bietet neben Durchlaufdiagrammen auch gezielte Analysen zu der aktuellen Terminsituation und der Durchlaufzeitverteilung sowie eine Suchfunktion für Aufträge und ausgewählte Kennzahlen für die einzelnen Arbeitsstationen.

Unterstützungssysteme für den Produktionsablauf

Neben der Auswertung der Rückmeldedaten haben die IFA-Mitarbeiter in das Planspiel gezielt technische Unterstützungssysteme integriert, die den Produktionsablauf verbessern und die verfügbaren Rückmeldedaten nutzen. Dabei haben sie darauf geachtet, dass die technischen Systeme konkrete Problemstellungen adressieren, die während des Auftragsdurchlaufs durch die Produktion auftreten.

Mittels elektronischer Regaletiketten (Electronic-Shelf-Labels, ESLs), die an die Ladungsträger angebracht sind, werden dem Anwender Informationen, die zur Bearbeitung des Auftrages wichtig sind, bedarfsgerecht angezeigt. Hierzu gehören neben dem aktuellen Transportweg und Auftragsgrunddaten auch Informationen zu der Bearbeitungsreihenfolge an den Arbeitssystemen, die zusätzlich durch entsprechende Einfärbung der ESLs visualisiert werden kann und so Suchaufwände vermeidet. Als weitere Unterstützung des Logistikers hat das IFA ein Ampelsystem implementiert, das den Logistiker bei Fertigstellung eines Auftrages (Buchung am Arbeitssystem) an einem Arbeitssystem durch Leuchtsignale informiert und somit die Reaktionszeit des Logistikers und in Folge die Transportzeit reduziert.

IFA-Lernfabrik zeigt: Echtzeitdaten beschleunigen Produktionsprozesse

Durch das integrierte Konzept in der IFA-Lernfabrik wird aufgezeigt, welches Potenzial Echtzeitdaten für das Produktionscontrolling und zur Unterstützung von Produktionsabläufen mittels technischer Systeme haben. Dabei haben die Wissenschaftler bei der Implementierung darauf geachtet, dass die verwendeten Lösungen leicht adaptierbar sind und ohne unverhältnismäßig großen Einsatz in Unternehmen transferiert werden können. Insbesondere für kleine und mittlere Unternehmen können solche Konzepte deswegen von großer Bedeutung für die Zukunft sein.