Geschmiedete Bauteile werden überall dort eingesetzt, wo es auf hohe Belastbarkeit bei relativ geringem Gewicht ankommt. Typische Schmiedeteile wie Pleuel, Kolben oder Kurbelwellen sind im Antriebsstrang von Fahrzeugen zu finden. Solche Schmiedeteile werden in mehrstufigen Prozessen hergestellt, das heißt, das meist zylinderförmige Ausgangsmaterial wird Schritt für Schritt umgeformt.

Die Qualität der Schmiedeteile und die Herstellungskosten hängen dabei stark von den sogenannten Vorformen ab, also von den Zwischenschritten auf dem Weg zur Fertigform. Geeignete Vorformen stellen nicht nur die Formfüllung sicher und verhindern Fehler wie etwa Schmiedefalten – sie wirken sich auch auf wirtschaftliche Aspekte wie das benötigte Rohteilvolumen aus, denn mit geeigneten Vorformen lässt sich der Anteil an überschüssigem Material gering halten.

Die Auslegung der Vorformen ist jedoch aktuell ein aufwendiger Trial-and-Error-Prozess. Insbesondere bei kleinen Stückzahlen spielt die Entwicklungszeit, die für die Auslegung der Stadienfolge benötigt wird, eine große Rolle für die Wirtschaftlichkeit der gesamten Prozesskette.

Weniger Entwicklungszeit – gesteigerte Wirtschaftlichkeit

Die Entwicklungszeit von mehrstufigen Schmiedeprozessen zu verkürzen und die Wirtschaftlichkeit der Stadienfolge zu erhöhen ist das Ziel des Transferprojekts „Vorformoptimierung“, das von der Deutschen Forschungsgemeinschaft gefördert wird. Wissenschaftler des Instituts für Integrierte Produktion Hannover gGmbH (IPH) arbeiten gemeinsam mit Ingenieuren des Hammerwerks Fridingen an einem Algorithmus, der geeignete Vorformen automatisiert generiert.

Die Herausforderung ist, aus den unendlichen Möglichkeiten der Vorformgestaltung eine optimale Variante auszuwählen, die den Qualitäts- und Wirtschaftlichkeitskriterien entspricht. Bei der konventionellen, langwierigen Methode wird auf das Erfahrungswissen des Konstrukteurs zurückgegriffen. Diese Möglichkeit entfällt bei einer automatisierten Auslegung. Der Algorithmus muss die Vorformen also nicht nur automatisiert erzeugen, sondern auch selbstständig bewerten, wie geeignet diese Vorformen für das vorliegende Schmiedeteil sind.

Vorformen automatisch auslegen

Dazu haben die Forscher eine Methode entwickelt, die auf den Prinzipien der Evolution basiert, und diese in eine Software integriert. Die Software ist in der Lage, für ein längliches Schmiedeteil eine geeignete, rotationssymmetrische Vorform automatisiert zu erzeugen. Eine solche Vorform kann dann von Schmiedeunternehmen durch Querkeilwalzen hergestellt werden.

Die Grundlage der Methode bildet das in der Regel vorhandene CAD-Modell des zu schmiedenden Teils. Das neu entwickelte Softwaremodul analysiert das CAD-Modell automatisiert und erhält dadurch wichtige Informationen für den eigentlichen Programmablauf. Anschließend erzeugt die Software zufällig Vorformgeometrien (sogenannte Individuen) und bewertet diese.

Aus gut bewerteten Individuen generiert die Software anschließend neue, noch bessere Vorformen mithilfe der evolutionären Methoden Selektion, Rekombination und Mutation. Die Selektion wählt mit großer Wahrscheinlichkeit gut bewertete Vorformgeometrien aus. Aus diesen „Eltern“ werden im Rekombinationsschritt neue Individuen („Kinder“) erzeugt, welche über die Eigenschaften der Eltern verfügen. Per Mutation wird die genetische Vielfalt in einer Population erhalten. Dieser Prozess wird solange wiederholt, bis eine optimale Vorform gefunden wurde (siehe Video).

Schneller als der Konstrukteur

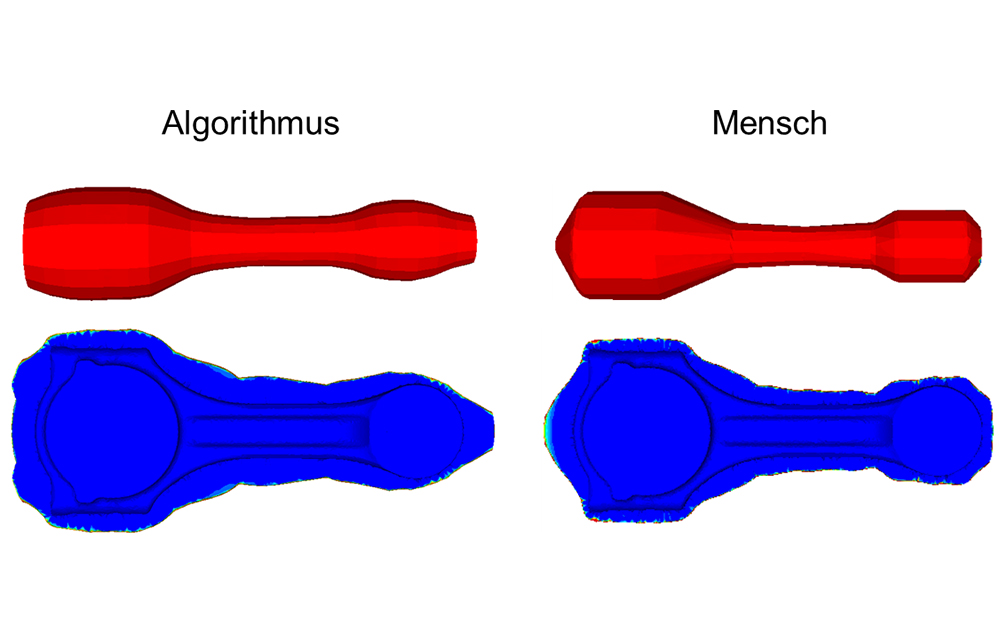

In weniger als 60 Sekunden generiert die neue Software eine geeignete Vorform für eine Pleuelstange, haben erste Tests gezeigt. Eine Überprüfung der entwickelten Vorform mit FEM-Simulationen hat ergeben, dass in dem automatisiert erzeugten Bauteil keine Falten auftreten und ein Gratanteil von 9 Prozent erreicht wird. Eine vergleichbare konventionelle Auslegung dauerte 11 Stunden und führte zu einem Gratanteil von 6,4 Prozent.

Dieser neuartige Ansatz kann somit zu einer nachhaltigen Kostensenkung bei der Auslegung von mehrstufigen Stadienfolgen beitragen. Insbesondere für Bauteile mit kleinen Stückzahlen lassen sich die Entwicklungszeiten drastisch verkürzen.

Die Ergebnisse leisten weiterhin einen Beitrag auf dem Weg zu einer vollautomatisierten Prozessentwicklung. Die Vision: In Zukunft sollen ausgehend vom Fertigteil nicht nur die Vorformen automatisiert erstellt werden, sondern auch gleichzeitig die dafür benötigten Werkzeuge. So könnte eine gesamte Stadienfolge in wenigen Minuten entwickelt werden.