Vom selbstgestalteten Turnschuh bis zur Sonderausstattung im Auto: Hersteller passen ihre Produkte immer stärker an individuelle Kundenwünsche an. Das führt einerseits zu einer größeren Variantenvielfalt, also zu mehr Auswahl für den Kunden – und andererseits zu kleineren Losgrößen, also zu einer geringeren Zahl an baugleichen Produkten. Der Trend geht somit weg von der starren Massenproduktion am Fließband und hin zu flexiblen Fabriken, die schnell an Änderungen angepasst werden können.

Flexibel oder effizient?

Schnelle Durchlaufzeiten und geringe Betriebskosten sind die klassischen Erfolgsfaktoren der Intralogistik, die günstige Massenware überhaupt erst möglich machen. Das Problem: Die klassische Massenproduktion setzt auf hochautomatisierte Lösungen, die äußerst effizient sind, aber nicht flexibel. Hochflexible Lösungen führen dagegen zu höheren Kosten und Durchlaufzeiten.

Wissenschaftler des Instituts für Transport- und Automatisierungstechnik (ITA) der Leibniz Universität Hannover und des Instituts für Integrierte Produktion Hannover (IPH) arbeiten derzeit an Technologien, die beides verbinden – Flexibilität und Effizienz. „Vernetzte, kognitive Produktionssysteme“ (netkoPs) lautet der Titel des Projekts, das im Rahmen des Forschungsprogramms Industrie 4.0 vom Bundesministeriums für Bildung und Forschung gefördert wird.

Wenn Maschinen denken lernen

Zusammen mit Industriepartnern wollen die Forscher ein System entwickeln, das sowohl hochflexibel als auch hochautomatisiert ist. Das Ziel: Betriebsmittel und Produktionssysteme sollen mit den kognitiven Fähigkeiten des Menschen ausgestattet werden. Die einzelnen Fördersysteme und Maschinen sollen in Zukunft miteinander kommunizieren, Probleme erkennen und selbstständig Schlussfolgerungen ziehen können – also denken wie ein Mensch.

Zunächst müssen dafür alle Elemente des Produktionssystems miteinander vernetzt werden, um untereinander Informationen austauschen zu können. Wird etwa ein Produkt auf das Förderband gelegt, wird dem System direkt mitgeteilt, worum es sich handelt und zu welcher Maschine es gebracht werden soll. Das flexible Fördersystem transportiert es dann selbstständig dorthin und gibt wiederum Arbeitsanweisungen an die Maschine weiter. Soll beispielsweise ein individuell gestalteter Turnschuh produziert werden, teilt das Fördersystem den jeweiligen Maschinen mit, welche Farbe die Sohle, der Schaft und die Schnürsenkel haben sollen. So können auf einer einzigen Produktionslinie Produkte in unzähligen Varianten hergestellt werden, ohne dass der Mensch eingreifen muss.

Einheitliche Maschinensprache ermöglicht Kommunikation

Damit die Maschinen miteinander kommunizieren können, benötigen sie eine formale Beschreibungssprache – eine Art Esperanto für die Fabrik. Diese sogenannte „Production Modelling Language“ (ProductionML) soll im Forschungsprojekt eigens entwickelt werden.

Zudem sind Hardwarekomponenten nötig, die als „Dolmetscher“ fungieren, denn die einzelnen Elemente des Produktionssystems „sprechen“ ganz unterschiedliche Sprachen. Damit sie sich miteinander verständigen können, entwickeln die Forscher ein Anschlussmodul, das an das jeweilige Förderelement angepasst wird und das die Befehle aus der Einheitssprache in maschinenspezifische Kommandos umwandelt.

Flexible Fördermatrix ersetzt starres Fließband

Vernetzung und Datenaustausch schaffen jedoch nur die Grundlagen auf dem Weg zur flexiblen Fabrik. Ebenso wichtig sind die Transportwege: In der Fabrik der Zukunft steuert nicht mehr jedes Produkt jede Maschine in derselben Reihenfolge an, wie es bei der heutigen Fließbandproduktion der Fall ist. Wenn je nach Kundenwunsch unzählige Varianten hergestellt werden können – mit individuellen Funktionen, Farben oder Materialien – muss sich jedes Produkt auch auf seiner individuellen Route durch die Produktion bewegen können.

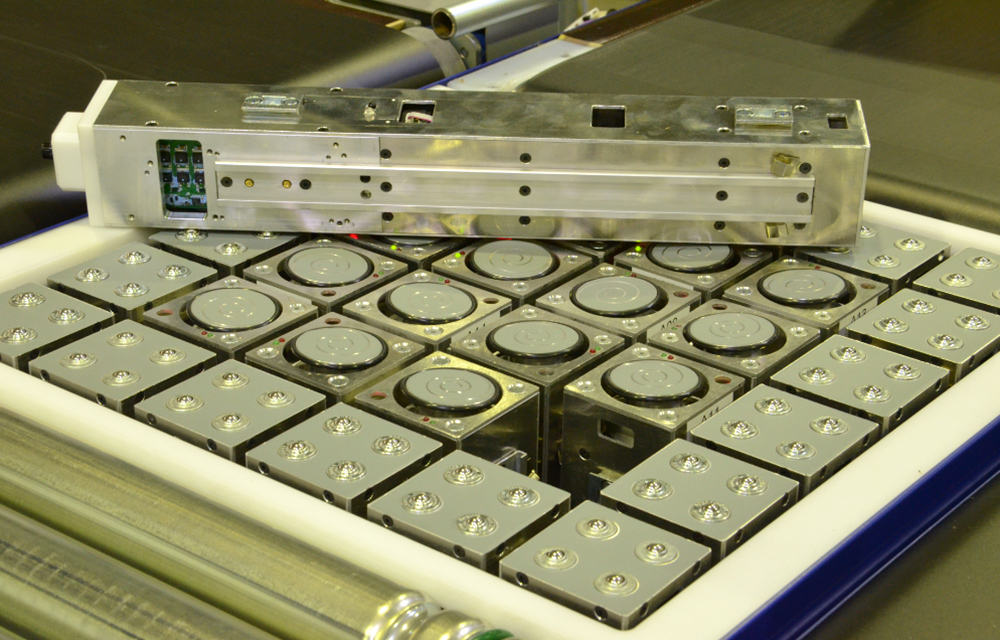

Als Herzstück des Projekts entwickeln die Forscher daher eine flexible, entscheidungsfähige Fördermatrix, die starre Fließbänder ersetzen soll. Sie besteht aus einem Verbund von gleich aufgebauten Fördermodulen (siehe Bild 2 und Bild 3), die miteinander vernetzt sind und jeweils eine eigene Intelligenz besitzen. Die Module verfügen neben den Steuerungs- und Kommunikationsplatinen über kleinskalige Antriebe, mit denen sie die Fördergüter in Bewegung setzen können. Da die Fördermodule kleiner sind als die zu transportierenden Pakete, müssen sich mehrere Module in der Matrix zusammenschließen, um einen Transportvorgang durchzuführen. Gemeinsam sind sie zudem in der Lage, Pakete zu drehen oder kurz zwischenzulagern (siehe Video).

Da sich die Fördermatrix aus mehreren identischen Modulen zusammensetzt, ist sie zudem skalierbar – das heißt, ihre Größe lässt sich individuell anpassen und auch nachträglich verändern, wenn beispielsweise mehr Waren durch die Fabrik transportiert werden sollen. Auch dadurch wird die Produktion flexibler.

Software-Agenten verhindern Staus

Damit der Transportvorgang reibungslos verläuft und es nicht zu Kollisionen oder Staus kommt, müssen zudem Routen geplant und reserviert werden. Dies erfolgt kooperativ durch Software-Agenten: Jedes Förderelement des Systems besitzt einen eigenen Agenten, der mit den anderen Agenten des Systems die Planung vornimmt.

Im Team arbeiten, Absprachen treffen, vorausschauend planen: Wenn sich diese kognitiven Fähigkeiten des Menschen auf Maschinen übertragen lassen, können Produktionssysteme hochflexibel werden – und gleichzeitig hocheffizient.

www.netkops.de