Naturstein wie Marmor oder Granit wird heutzutage mittels Sägeblättern mit verschleißfesten Diamant-Schneidsegmenten bearbeitet. Bei dieser Verarbeitung kommt es zum Verschleiß der Schneidsegmente, die deshalb ausgetauscht werden müssen. Hierfür wird in der Regel das Sägeblatt demontiert und in die Werkstatt geschickt. Bislang werden die Schneidsegmente durch Induktionslöten an das Stammblatt gefügt.

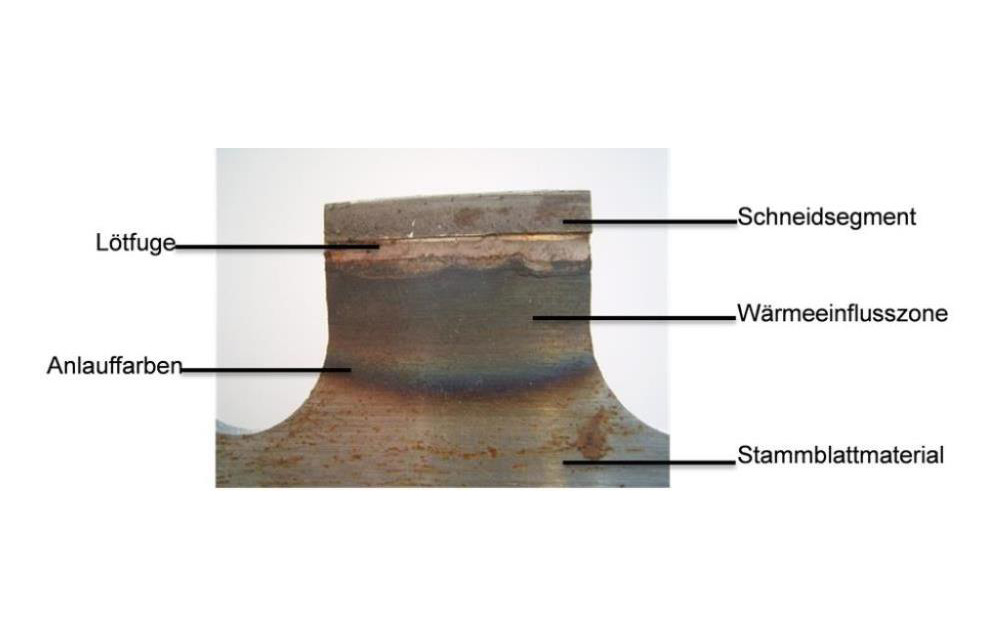

Löten: Starke Wärmeeinbringung

Bei der Instandsetzung werden bisher die abgenutzten angelöteten Schneidsegmente durch Erwärmen gelöst. Um die neuen Segmente mit dem Stammblatt zu verbinden, muss die Lötverbindung zunächst aufwendig vorbereitet werden. Während des Lötprozesses kommt es durch die starke Wärmeeinbringung zu Planlaufabweichungen, also zu Verzug, und zu einer ungünstigen Spannungsverteilung im Sägeblatt. Von außen ist der hohe Wärmeintrag außerdem an Anlauffarben am Stammblatt zu erkennen. In der Folge leidet die Schnittqualität und der Schnitt wird unnötig breit – das führt zu hohen Schnittverlusten. Daher müssen die Sägeblätter in zusätzlichen Prozessschritten neu gerichtet und gespannt werden.

Kleben: Vorteilhaft bei der Neu- und Wiederbestückung

Das Laser Zentrum Hannover e.V. (LZH) und das Institut für Werkzeugforschung und Werkstoffe (IFW) aus Remscheid haben nun eine laserbasierte Prozesskette entwickelt, mit der die Schneidsegmente an das Stammblatt geklebt und schadlos wieder abgelöst werden können. Der innovative Ansatz hat im Gegensatz zum Löten viele Vorteile: Die thermische Belastung ist sehr gering, es tritt keine Gefügeänderung sowie sehr geringer bis kein Verzug auf, die Spannungen verteilen sich gleichmäßig in der Fügezone und das Sägeblatt weist eine hohe dynamische Festigkeit auf. Dadurch kann unter Umständen sogar der Richt- und Spannprozess bei der Instandsetzung entfallen. Im Idealfall lässt sich das Sägeblatt beliebig oft neu bestücken.

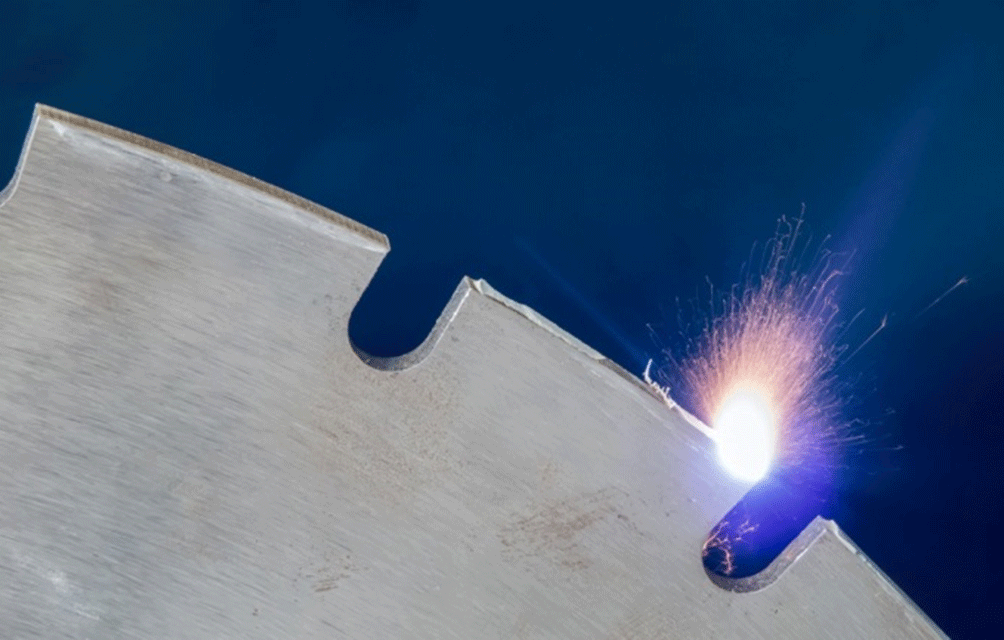

Laser-Prozess: Abgenutzte Schneidsegmente schonend lösen …

Die neu entwickelte Prozesskette besteht aus vier einzelnen Prozessschritten: (1) Lösen der Segmente, (2) Reinigen und (3) Strukturieren der Oberfläche sowie (4) Aushärten des Klebstoffes. Zum Einsatz kommen ein kontinuierlich-emittierendes Lasersystem (continous wave, cw) und ein gepulstes Lasersystem. Die abgenutzten geklebten Schneidsegmente werden zunächst mit cw-Laserstrahlung schonend erwärmt und vom Stammblatt gelöst. Anschließend wird mit einem gepulsten Lasersystem die Oberfläche des Fügepaars von restlichem Klebstoff und Verunreinigungen gesäubert. Dieser Schritt ist essenziell, da nur eine saubere, klebstoff- und oxidfreie Oberfläche eine optimale Klebefestigkeit gewährleisten kann.

… und neue Segmente mit Epoxidharz ankleben

Im nächsten Schritt wird die Oberfläche mit gepulster Laserstrahlung aufgeraut, um die Adhäsionsfestigkeit zwischen Klebstoff und Oberflächen der Fügeteile zu erhöhen. Schließlich werden die Segmente mit einem 1K-Epoxidharzklebstoff an das Stammblatt geklebt. Der Klebstoff wird mit cw-Laserstrahlung bei einer Temperatur von 180°C für 15 Minuten thermisch ausgehärtet. Um diese Temperatur einzuhalten, nutzen die Wissenschaftler ein Pyrometer zur Regelung der Laserstrahlleistung. Da die geklebten Sägeblätter nur einer sehr geringen thermischen Belastung ausgesetzt werden, zeigen sie keine Anlauffarben. Scherzugversuche zeigten, dass die Klebestoffverbindungen einen Festigkeitswert von 52 MPa erreichen. Damit konnten die Wissenschaftler etwa 80% der maximalen erreichbaren Klebstofffestigkeit von 64 MPa ausnutzen. Um die Effizienz der entwickelten Prozesskette hinsichtlich des Aushärteprozesses zu steigern, können Klebstoffe mit einer geringen erforderlichen Aushärtezeit verwendet werden. Zudem können für diesen Prozess alternativ günstigere Wärmequellen wie zum Beispiel eine Induktionsanlage oder ein UV-Strahler eingesetzt werden.

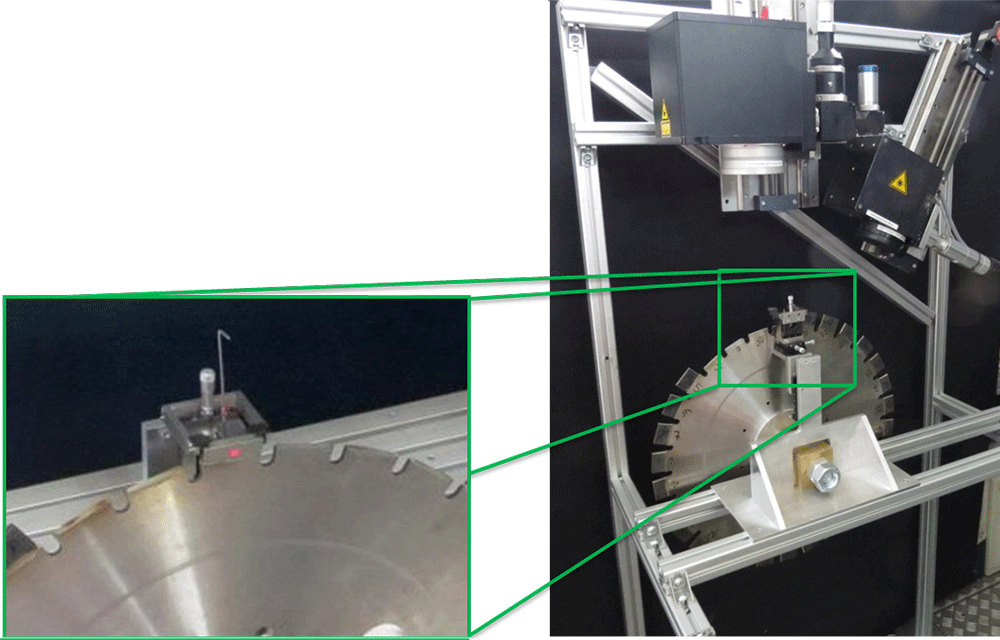

Flexibler Einsatz beim Anwender

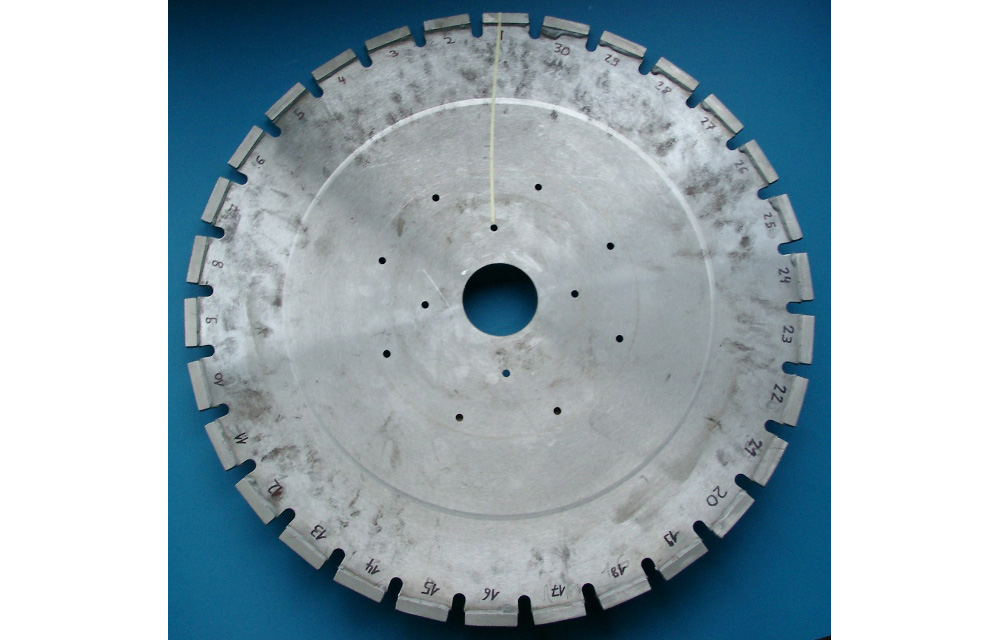

Um die Neu- und Wiederbestückung der Sägeblätter auch vor Ort möglich zu machen, hat das LZH eine mobile Einheit entwickelt, die direkt beim Anwender eingesetzt werden kann. Dabei musste die mobile Vorrichtung verschiedene Anforderungen erfüllen: Sämtliche Prozesse müssen aus einer Richtung durchführbar sein und die Schneidsegmente müssen sich gut auf dem Stammblatt ausrichten und fixieren lassen. Außerdem sollte sich der Prozess gut automatisieren lassen. Die Wissenschaftler am LZH und IFW haben eine solche Vorrichtung entwickelt, die Laserscanner, Pyrometer und Thermokamera umfasst und so alle notwendigen Prozesse von der Herstellung bis zur Instandsetzung der Sägeblätter umsetzen kann.

Mit der Vorrichtung konnten die Wissenschaftler ein geklebtes Sägeblatt mit 30 diamantbestückten Schneidsegmenten herstellen und erfolgreich an Granit testen. Ein erster Schritt zu einem effizienten Prozess, der Materialkosten und Transportwege einspart.

www.fgw.de