Metallische Bauteile wie Rad- und Achsträger oder Getriebegehäuse sollen künftig Fertigungsdaten und Bauteilbelastungen speichern und drahtlos an ihre Umgebung übermitteln. An dieser Vision arbeiten Wissenschaftler des Instituts für Transport- und Automatisierungstechnik (ITA) und des Instituts für Hochfrequenztechnik und Funksysteme (HFT) der Leibniz Universität Hannover.

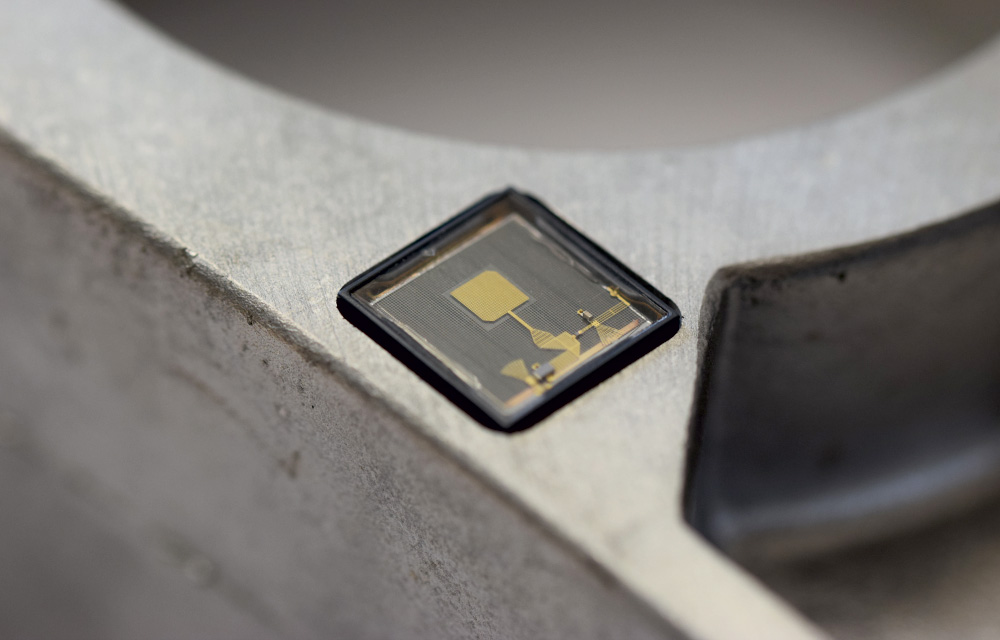

Im Teilprojekt L2 des Sonderforschungsbereichs 653 (SFB 653) „Gentelligente Bauteile im Lebenszyklus“ haben die Forscher ein Kommunikationsmodul mit integrierter Sensorik entwickelt, das sich direkt am Bauteil anbringen lässt (siehe Bild 1). Das Modul befähigt ein metallisches Bauteil dazu, Beschleunigungs- und Temperaturdaten während des gesamten Lebenszyklus zu erfassen, zu speichern und zu verarbeiten. Per Funk lassen sich die Daten auslesen und beispielsweise dazu verwenden, den Fertigungsprozess zu überwachen und zu verbessern.

Um die Forschungsergebnisse in die Industrie zu übertragen, entwickeln die Wissenschaftler das Kommunikationsmodul nun gemeinsam mit einem Partnerunternehmen weiter. Künftig sollen die Sensoren neben Beschleunigung und Temperatur auch Kraft und Drehmoment messen können.

Messtechnik und Energieversorgung auf kleinstem Raum

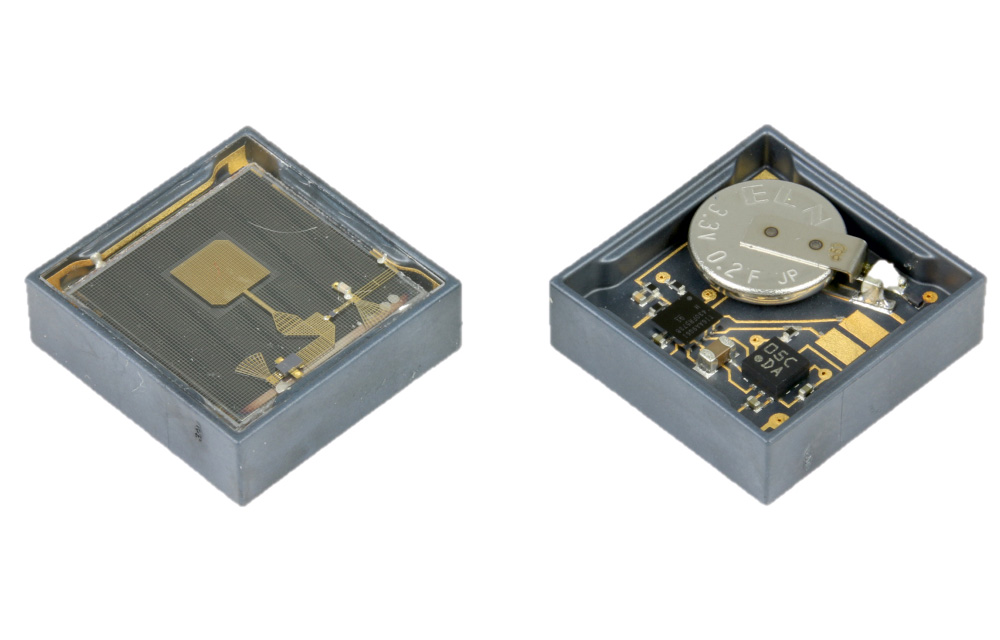

Das Kommunikationsmodul, das HFT und ITA im Sonderforschungsbereich entwickelt haben, verfügt über eine sehr hohe Integrationsdichte (siehe Bild 2). Die äußeren Abmessungen betragen lediglich 13 mm x 13 mm x 4 mm, das ist etwa so groß wie ein viertel Stück Würfelzucker.

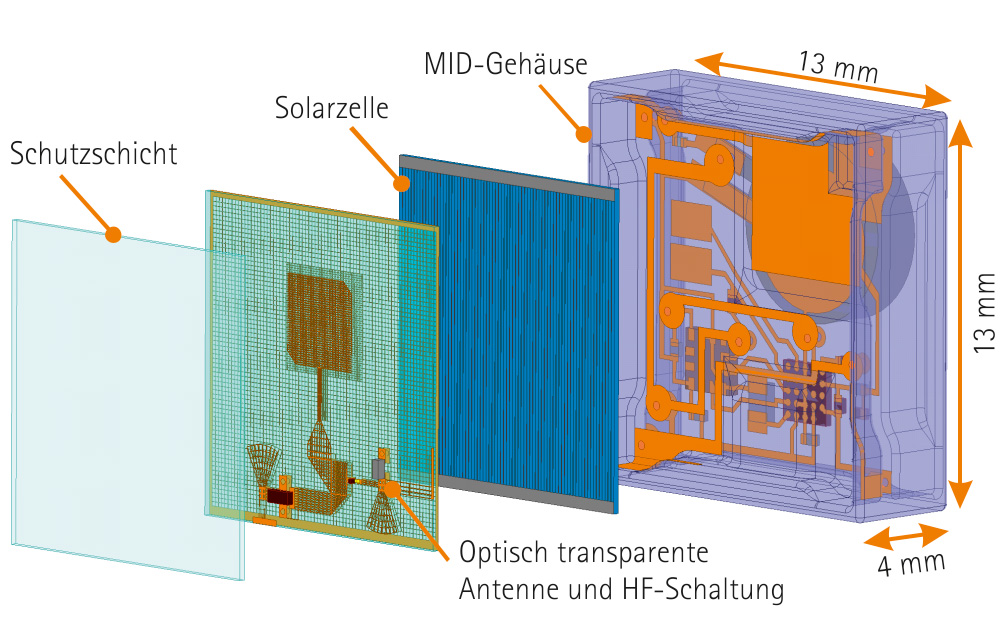

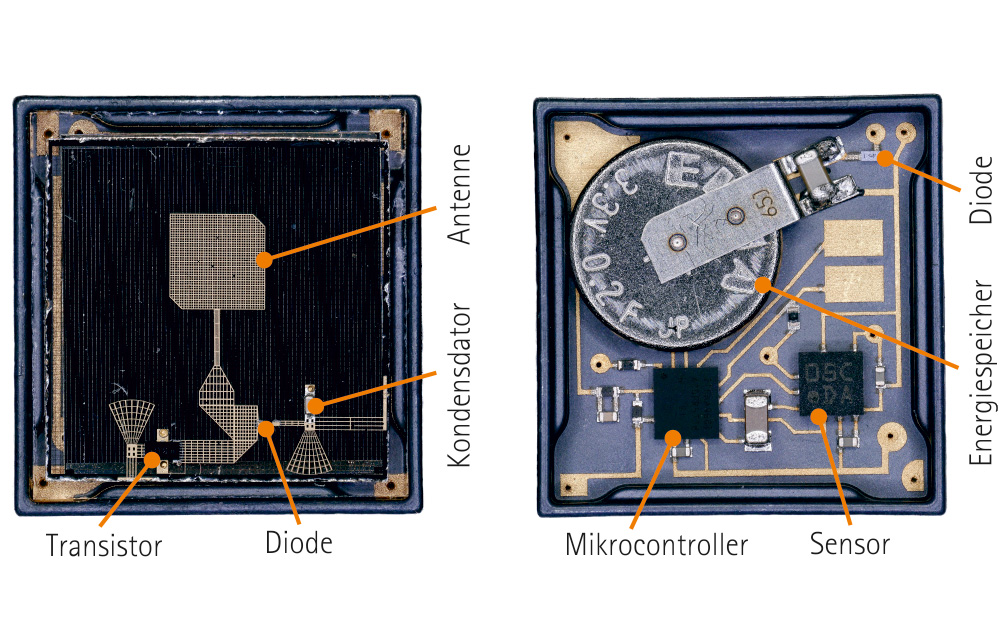

Antenne und HF-Schaltung wurden auf einem 200 µm dünnen Glasträger strukturiert und direkt mit der darunterliegenden Solarzelle fusioniert (siehe Bild 3). Um den Schattenwurf auf die Solarzelle so gering wie möglich zu halten, weisen die Antenne und die HF-Schaltung eine hohe optische Transparenz auf. Die rückseitig auf dem Glasträger aufgebrachte Massefläche der Antenne ist ebenfalls transparent. Mittels leitfähigen Klebstoffs haben die Entwickler die Massefläche mit den Busbars der Solarzelle elektrisch kontaktiert.

Das Gehäuse ist als dreidimensionaler Schaltungsträger (3D-MID) ausgeführt und fungiert gleichzeitig als Träger der Digitalschaltung (siehe Bild 4). Auf die inneren Seitenwände des Gehäuses sind Leiterbahnen strukturiert, welche zur Kontaktierung der HF-Schaltung mit dem Digitalteil dienen. Zum Schutz gegen Umwelteinflüsse deckt eine Scheibe aus Quarzglas das Gehäuse ab.

Batterien? Nicht nötig – eine winzige Solarzelle reicht aus

Die Datenübertragung zwischen Bauteil und Lese-/Schreibgerät erfolgt drahtlos per Funk. Als Betriebsfrequenz nutzen die Forscher das weltweit zugelassene ISM-Band bei 24 GHz. Der im Werkstück verbaute Transponder arbeitet in einem lizenzfreien Frequenzband und nutzt eine über Rückstreumodulation realisierte Funkverbindung mit einem Schreib-/Lesegerät – dadurch wird der Energiebedarf für die Datenübertragung transponderseitig auf ein Minimum reduziert.

Die Energieversorgung erfolgt allein über Solarzellen. Batterien benötigt das Kommunikationsmodul nicht, anders als konventionelle funkbasierte Systeme. Bei ausreichendem Umgebungslicht kann das System ohne externe Lichtquelle betrieben werden. Überschüssige Energie wird in einem Superkondensator mit einer Kapazität von 0,2 Farad gepuffert. Bei vollständig geladenem Kondensator ist es möglich, den Betrieb des Kommunikationsmoduls auch in vollständiger Dunkelheit für 20 Minuten aufrechtzuerhalten.

Um Belastungsgrößen wie Temperatur oder Beschleunigung kontinuierlich überwachen zu können, haben die Forscher das Modul durch Sensorik zu einem autarken Sensorknoten erweitert. Ein Ultra-Low-Power-Mikrocontroller verarbeitet und speichert die Daten und kommuniziert mit der Umgebung. Dieser Mikrocontroller erzielt eine bidirektionale Datenübertragung mit einer Datenrate von 80 kbit/s bei einer Übertragungsreichweite von bis zu 1,5 Metern.

Von der Grundlagenforschung zum Industrieeinsatz

Das Kommunikationsmodul lässt sich künftig zur Prozessüberwachung nutzen – etwa, um Maschinen und Werkzeugen optimal zu nutzen, Fehler frühzeitig zu erkennen und die Produktqualität zu sichern. In einem Transferprojekt wollen ITA und HFT ihre Forschungsergebnisse deshalb für die Industrieanwendung weiterentwickeln – gemeinsam mit der Firma ARTIS als Partnerunternehmen.

ARTIS entwickelt Überwachungssysteme für spanende Werkzeugmaschinen, um rotierende und starre Werkzeuge unter anderem beim Gewindeschneiden, -bohren und -fräsen zu überwachen. Bisher gibt es kein System auf dem Markt, das alle industriellen Anforderungen simultan erfüllt: Kleine Abmessungen, eine hohe Datenrate von mindestens 16 kbit/s, eine Übertragungsreichweite von mindestens 0,5 m, Einsatzzeiten von mindestens 12 Stunden, eine weltweite Funkzulassung und robuste Integration. Ein über Solarzellen versorgtes 24-GHz-Kommunikationssystem, wie es die Forscher entwickelt haben, könnte hier Abhilfe schaffen – schließlich löst es die Laufzeitprobleme von akkugespeisten Systemen bei gleichzeitiger Verbesserung der Datenübertragungsperformance.

Bisher haben die Forscher ihr Kommunikationsmodul allerdings nur für nicht-rotierende Werkstücke entwickelt. Im Transferprojekt wollen sie nun das Grundlagenwissen aus dem Sonderforschungsbereich auf rotierende Anwendungen mit hohen Drehzahlen übertragen. Ziel der Forscher ist es, einen Prototypen für einen Low-Power-Sensorknoten mit photovoltaischer Energieversorgung zu entwickeln, der zur funkbasierten Prozessüberwachung beim Gewinden dient und der die Temperatur, Beschleunigung, Kraft sowie das Drehmoment misst. Darüber hinaus wollen die Wissenschaftler ein industrietaugliches Schreib- und Lesegerät entwickeln.