Die Produktionszeit beim Schmieden verringern, das Material optimal ausnutzen und damit Kosten sparen – an diesen Zielen arbeiten Forscher des Instituts für Integrierte Produktion Hannover (IPH). Das gratlose Schmieden von Kurbelwellen haben sie in den vergangenen Jahren bereits erfolgreich entwickelt und industriell umgesetzt. Nun untersuchen sie, wie sich die bestehende Stadienfolge weiter verkürzen lässt. "Prozesskombination Querkeilwalzen mit mehrdirektionaler Umformung (ProKomb)" lautet der Titel des aktuellen Forschungsprojekts, das von der DFG gefördert wird.

Vom Zylinder zur Kurbelwelle

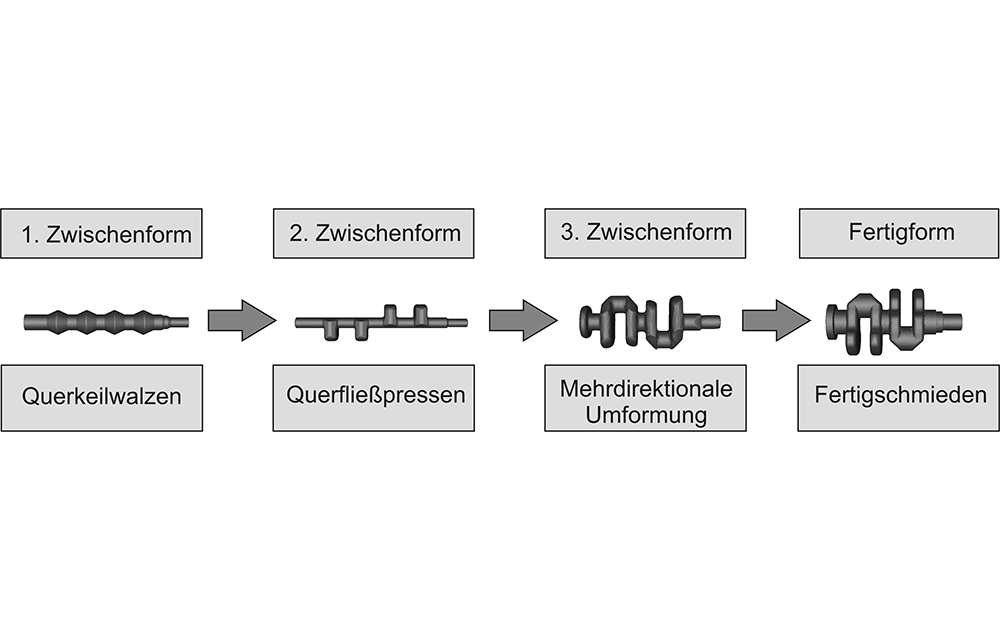

Derzeit lassen sich Kurbelwellen in vier Stufen gratlos schmieden: Bild 2 zeigt eine Stadienfolge, die am IPH ausgelegt wurde. Beim ersten Schritt, dem Querkeilwalzen, rollt ein zylindrischer Rohling zwischen zwei gegenläufigen, mit Keilen besetzten Werkzeugplatten hindurch, wobei sich die Werkzeugkontur auf das Bauteil überträgt. Bei diesem Verfahren bilden sich Masseanhäufungen, die im zweiten Schritt – dem Querfließpressen – asymmetrisch verschoben werden. Anschließend wird das Bauteil in ein mehrdirektionales Werkzeug eingelegt. Hier wird gleichzeitig die längliche Vorform verkürzt, die Lagerstellen werden versetzt und aus den Masseanhäufungen bilden sich die Kurbelwangen. Seine finale Kontur erhält das Bauteil im vierten Schritt, dem Fertigschmieden.

Ein Schritt weniger: Forscher suchen Abkürzung

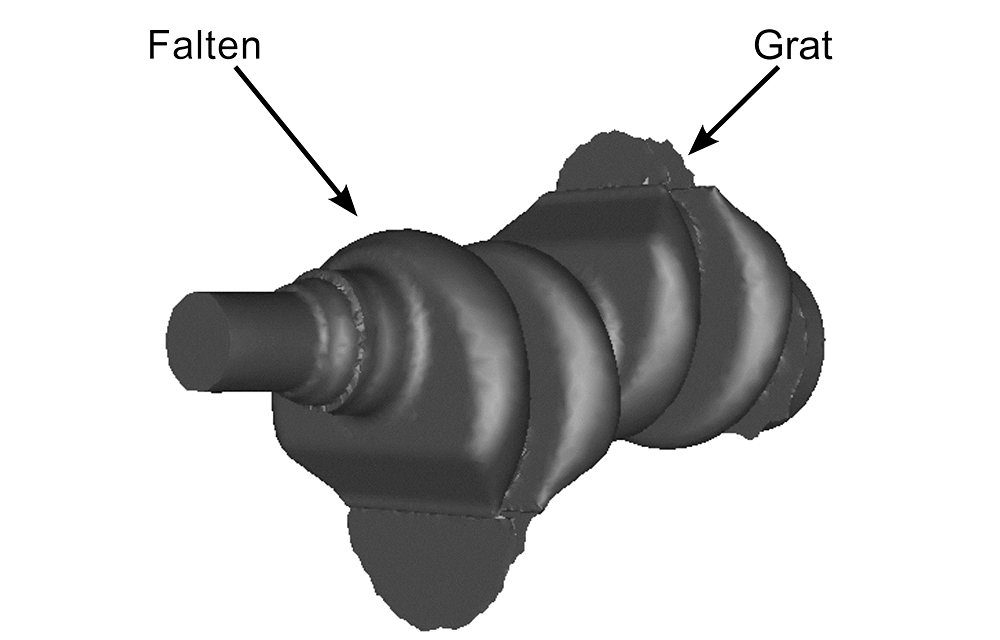

Ließe sich die Stadienfolge auf drei Stufen verkürzen, könnten Schmiedeunternehmen noch mehr Zeit und Kosten sparen. Im Forschungsprojekt untersuchen die IPH-Ingenieure deshalb, ob der Umformschritt Querfließpressen ausgelassen werden kann. Bisher ist das problematisch: Beim direkten Schritt von der ersten Vorform, dem Walzteil, zur mehrdirektionalen Umformung entstehen häufig Falten und Grat (siehe Bild 3).

Grund ist die rotationsymmetrische Vorform, die letztlich zu einer Kurbelwelle geformt werden soll, bei der die Masse asymmetrisch zur Längsachse verteilt ist. Auf jener Seite des Walzteils, auf der die Kurbelwangen ausgeformt werden sollen, befindet sich nicht ausreichend Material. Im mehrdirektionalen Umformschritt muss daher viel Material verschoben werden, um die Kurbelwangen auszuformen – und im letzten Umformschritt wird die Form häufig nicht ausgefüllt. Auf der anderen Seite des Walzteils im Bereich der Lagerstellen befindet sich dagegen zu viel Materialvolumen, das nicht genug Platz zur Ausformung hat. Aufgrund des Drucks, der durch die Stauchung entsteht, drängt sich das Material in die offenen Bereiche zwischen den einzelnen Werkzeugkomponenten. Dadurch fließen in den Hauptlagern zwei Materialfronten aufeinander zu und Falten entstehen. Zudem bildet sich Grat in den Hublagern.

Form ohne Fehler und Falten

Doch wie lässt sich eine fehlerfreie Kurbelwellenvorform herstellen, die nach der mehrdirektionalen Umformung weder Grat noch Falten aufweist? Um das herauszufinden, erforschen die Wissenschaftler am IPH den Einfluss des Querkeilwalzens auf die mehrdirektionale Umformung. Systematisch untersuchen sie all jene Parameter, von denen abhängen könnte, ob Fehler auftreten.

Am Querkeilwalzwerkzeug lassen sich Parameter wie der Schulterwinkel und die prozentuale Querschnittsflächenreduzierung einstellen; bei der Auslegung des mehrdirektionalen Umformwerkzeuges müssen die Höhe des Lagerversatzes und der Stauchweg berücksichtigt werden. Um unterschiedliche Parameterkombinationen zu testen, lesen die Forscher die Werkzeug- und Vorformdaten in das Simulationsprogramm "Forge NxT" ein. Zudem definieren sie Randbedingungen wie Reibung, Temperatur, Kinematik und Wärmeübergang. So finden die Forscher jene Parameterkombinationen, die gerade noch die Herstellung einer fehlerfreien Kurbelwelle zulassen – beziehungsweise gerade nicht mehr. Anhand dieser Erkenntnisse wollen sie anschließend reale Werkzeuge fertigen und praktische Versuche durchführen.

Welchen Einfluss haben Verbindungselemente?

Im Motor übertragen Kurbelwellen die Kraft des Kolbens auf das Getriebe. Beim Schmieden müssen deshalb in der Regel nicht nur die Lager und die Kurbelwangen ausgeformt werden, sondern auch sogenannte Nebenformelemente wie Zapfen und Flansch, die die Enden der Kurbelwelle mit dem Getriebe verbinden. Durch diese Verbindungselemente ist die Kurbelwelle nicht mehr spiegelsymmetrisch, was direkten Einfluss auf die Umformung hat und bei der Auslegung der Werkzeuge berücksichtigt werden muss. Im Forschungsprojekt werden deshalb Kurbelwellen mit und ohne Nebenformelemente untersucht.

Die Forschungsergebnisse sollen dazu beitragen, die Produktion von Kurbelwellen weiter zu optimieren – und der Schmiedeindustrie helfen, Zeit, Material und Kosten zu sparen.