Aluminiumhaltige ferritische Edelstähle sind äußerst hitzebeständig und korrosionsresistent. In der Industrie werden sie deshalb vor allem in Bereichen eingesetzt, die hohen thermischen und korrosiven Anforderungen unterliegen, beispielsweise in Wärmetauschern, Katalysatoren und Kühlern (siehe Bild 1).

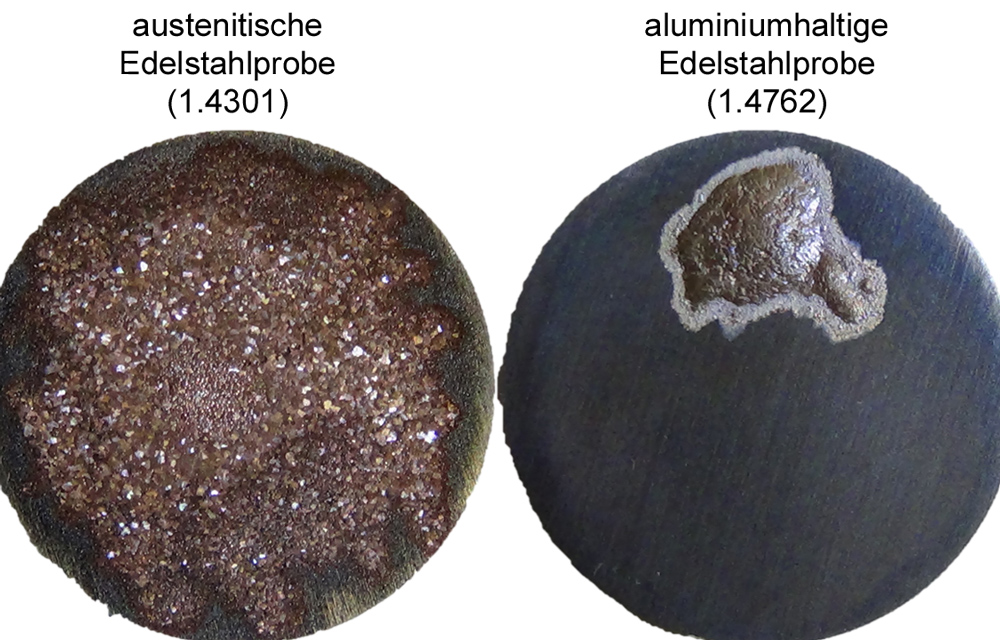

Die Herstellung solcher Bauteile ist jedoch kompliziert, da sich aluminiumhaltige Edelstähle nur unter idealen Prozessbedingungen fügen lassen – nämlich unter sehr guten Vakuumbedingungen und hohen Verarbeitungstemperaturen von mindestens 1150 °C. Um komplexe Blechbauteile herzustellen, sind Lötprozesse gefragt. Auch diese sind bei aluminiumhaltigen ferritischen Edelstählen problematisch, da sie bei Wärmebehandlung passivieren – das heißt, der Werkstoff reagiert mit Sauerstoff und bildet eine stabile Oxidschicht. Diese Schicht schützt zwar vor Hitze und Korrosion, verhindert aber auch die Lotbenetzung der Werkstoffoberfläche. Das Lot kann sich nicht gleichmäßig verteilen (siehe Bild 2).

Löten im Vakuum

Um aluminiumhaltige Edelstähle dennoch löten zu können, ist eine sauerstoff- und wasserfreie Ofenatmosphäre nötig, damit sich keine störende Oxidschicht auf dem Metall bilden kann. Deshalb werden solche Werkstoffe im Vakuum gelötet. Industrielle Hochvakuumöfen, die mit Turbomolekularpumpen ausgestattet sind, erzielen Vakua von bis zu 10-5 mbar. Der Lötprozess wird dadurch allerdings sehr aufwändig und teuer.

Einen wirtschaftlicheren Prozess zum Löten von aluminiumhaltigen Edelstählen entwickeln derzeit Forscher des Instituts für Werkstoffkunde (IW) im Bereich Füge- und Oberflächentechnik (FORTIS). Sie wollen die Vakuumqualität vom Hoch- ins Grobvakuum herabsetzen – auf Werte zwischen 1 und 10 mbar – und die Verarbeitungstemperatur auf gut 1000 °C senken. Spezielle Gase sollen den Sauerstoff binden und somit verhindern, dass sich eine Oxidschicht bildet, die den Lötprozess stört.

Silizium verhindert Oxidation

Beim Löten unter Schutzgasatmosphäre hat das bereits funktioniert: Forscher am IW haben ein Verfahren entwickelt, bei dem Trägergase kontrolliert dem Lötprozess zugeführt wurden, um den Restsauerstoff zu binden und so einer erhöhten Oberflächenoxidation entgegenzuwirken. Der Lötprozess fand hier jedoch nicht im Vakuum statt, sondern unter Atmosphärendruck. Bei dem Trägergas handelte es sich um Stickstoff mit einem geringen Anteil Silan (einer Silizium-Wasserstoff-Verbindung). Das Silizium im Silan reagiert mit dem Sauerstoff und bindet ihn dadurch. Silananteile von weniger als 0,01 Prozent hatten hier bereits erste erfolgsversprechende reduzierende Wirkungen auf die Bauteiloberflächen, sodass sich nur eine geringe Oxidschicht bildete und eine Lotbenetzung stattfinden konnte.

Diesen Effekt wollen die Forscher nun auch auf Vakuumprozesse übertragen und die gewonnenen Erkenntnisse aus den Vorversuchen mit der Hypothese vereinen, dass sich silandotiertes Argon mit reduzierender Wirkung auch in einem Lötprozess unter Grobvakuumatmosphäre einbringen lässt.

Grobvakuum statt Hochvakuum

Um die Wirtschaftlichkeit gegenüber herkömmlichen Hochvakuumlötprozessen zu steigern, wollen die Forscher sowohl die Verarbeitungstemperatur herabsetzen als auch das Vakuumequipment deutlich vereinfachen, indem sie eine Drehschieberpumpe nutzen.

Für ihren Versuchsaufbau haben die Forscher als Rezipienten ein Quarzglasrohr mit zwei Normflanschen gewählt und simulativ ausgelegt (siehe Bild 3). Das Quarzglasrohr wird in einem vertikalen Rohrofen erwärmt. Gleichzeitig erzeugt die Drehschieberpumpe eine Grobvakuumatmosphäre im Inneren des Rohrs. Am Trägergaseinlass befindet sich zudem ein Kleindurchflussmesser – damit können die Forscher experimentell ermitteln, welche Gaszusammensetzung optimal ist, damit das Trägergas den Restsauerstoff bindet und die Bildung einer Oxidschicht auf der Werkstoffoberfläche verhindert.

Wirtschaftliche Alternative?

Eine qualitative Referenz sollen Benetzungsproben bilden, die unter Hochvakuum generiert worden sind. Die Forscher wollen diese im späteren Projektverlauf mikroskopisch analysieren, um so Aufschluss über die Oberflächenoxidation aluminiumhaltiger ferritischer Edelstähle zu erhalten. So wollen die Forscher herausfinden, ob der Lötprozess auch im Grobvakuum funktioniert – und ob er eine günstige Alternative zu teuren Hochvakuumöfen bietet.