Von der Chirurgie über Sicherheitssysteme bis zur Werkzeugtechnik: Mikrozerspanwerkzeuge kommen in ganz unterschiedlichen Bereichen zum Einsatz. In der Medizintechnik werden zum Beispiel Keramik- und Titanimplantate durch Mikrofräsbearbeitungsprozesse hergestellt.

Die Gruppe „Mechanische Mikrobearbeitung“ des IMPT befasst sich seit vielen Jahren mit der mechanischen Ultrapräzisionsbearbeitung von keramischen Werkstoffen, Halbleitermaterialien und Metallen. Ein Forschungsschwerpunkt ist die systematische Untersuchung von mechanischen Fertigungsprozessen für die Mikrozerspanung.

Haarfeine Werkzeuge: Hoher Verschleiß, hohe Kosten

Um äußerst genaue Strukturen und gute Oberflächen fräsen zu können, müssen stabile Schneidkanten und komplexe Werkzeuggeometrien realisiert werden. Bei kleinen Werkzeugdurchmessern ist das eine Herausforderung, weil die Werkzeuge schnell verschleißen oder abbrechen. Somit müssen sie häufig ausgetauscht werden. Da Mikrofräswerkzeuge bisher in Einzelfertigung hergestellt werden, entstehen hohe Kosten. Das IMPT entwickelt deshalb einen batchfähigen Fertigungsprozess, mit dem es möglich ist, Mikrofräsergeometrien in großen Stückzahlen gleichzeitig herzustellen.

Gefertigt werden Mikrowerkzeuge überwiegend aus fein- und feinstkörnigem Hartmetall oder Diamant. Eingesetzt werden auch verstärkte Ultrafeinstkornhartmetalle mit Korngrößen deutlich unterhalb eines Mikrometers, denn je kleiner das hergestellte Mikrofräswerkzeug, desto kleinere Strukturen lassen sich damit fertigen. Bisher werden die Werkzeuge durch Schleifen, aber auch mittels kraftfreien Verfahren wie Funkenerosion oder Lasermaterialbearbeitung hergestellt.

Derzeit sind Mikrofräswerkzeuge ab einem Durchmesser von 30 µm kommerziell erhältlich, das ist halb so dick wie ein menschliches Haar. Unter Laborbedingungen wurden bereits minimale Werkzeugdurchmesser bis 7 µm erzielt. Aufgrund der hohen Werkzeugkosten sind diese aber noch nicht wirtschaftlich einsetzbar.

Mikrofräser aus Siliziumcarbid erstmals wirtschaftlich herstellen

Deutlich günstiger lassen sich Mikrofräser mit dem batchfähigen Prozess herstellen, den das IMPT derzeit entwickelt. Dabei werden mehrere tausend Mikrofräser gleichzeitig aus einem Substrat geätzt und anschließend mechanisch vereinzelt.

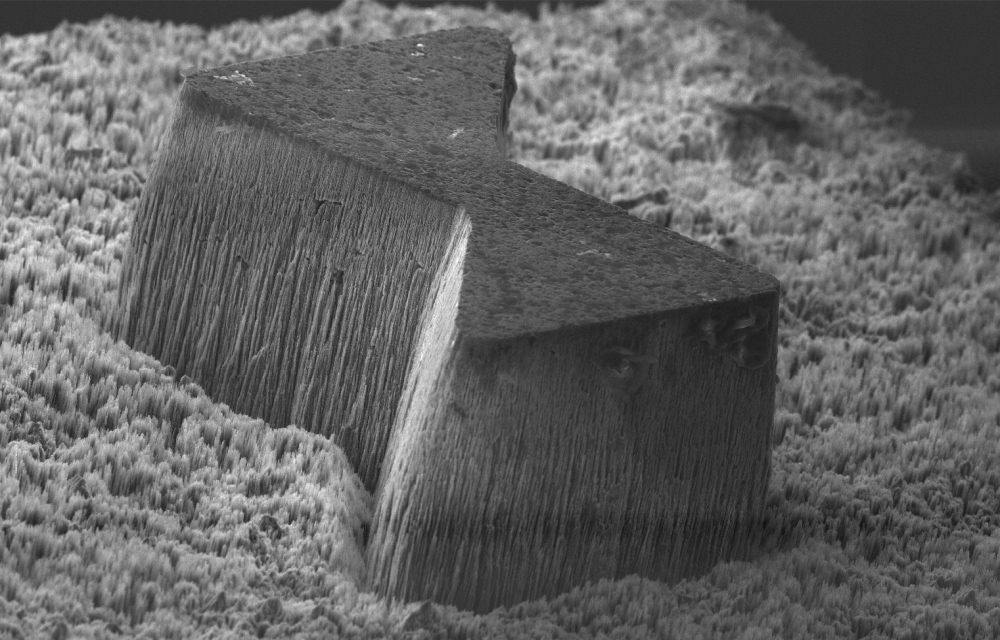

Die Wissenschaftler stellen mit diesem Prozess Fräser aus Siliziumcarbid (SiC) her (siehe Bild 1), einem Werkstoff, der extrem hart und leicht ist. Die siliziumbasierte Keramik wird mit einer Kombination von fotolithografischer Strukturierung und reaktivem Ionentiefenätzen (DRIE) zu Mikrofräswerkzeugen bearbeitet. Mit dieser Methode ist es möglich, beliebige Strukturen mit extrem hohen Aspektverhältnissen zu erzeugen: So können Mikrofräser mit einer Werkzeugkopfhöhe von mehr als 150 µm und einem Durchmesser von unter 30 µm hergestellt werden. Derzeit gibt es noch keine Mikrofräser auf dem Markt, die vollständig aus SiC bestehen.

Neuer Fertigungsprozess ermöglicht erhabene Schneidkanten

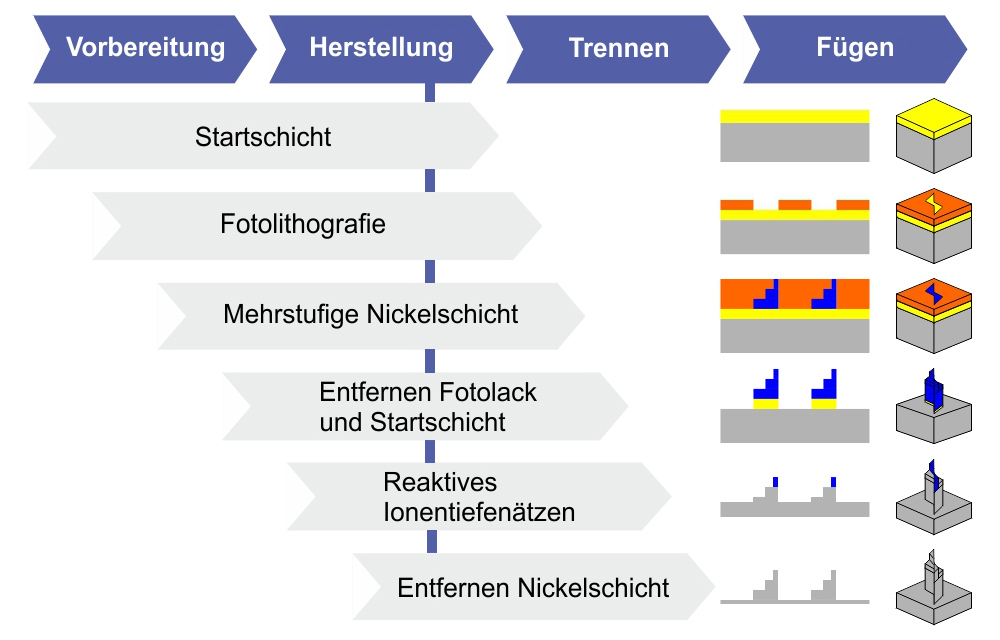

Für die Massenfertigung bereiten die Forscher zunächst eine Fotomaske vor, die der zweidimensionalen Geometrie des Fräsers entspricht. Danach tragen sie Fotolack auf den SiC-Wafer auf und belichten ihn mithilfe der Fotomaske, wodurch sich der Lack chemisch verändert. Anschließend wird der Wafer in ein elektrochemisches Nickel-Bad getaucht, wobei Nickel nur an den belichteten Bereichen abgeschieden wird. Beim anschließenden Ätzprozess löst sich die Nickelschicht wesentlich langsamer auf als das Siliziumcarbid – so entsteht die dreidimensionale Struktur des Mikrowerkzeugs (siehe Bild 2).

Mit diesem Prozess lassen sich nicht nur ebene Werkzeugköpfe herstellen, sondern auch Werkzeugköpfe mit erhabenen Schneidkanten, mit denen sich noch exakter fräsen lässt.

Massenfertigung kann Kosten um 90 Prozent senken

Durch die Fertigung im „Batch“ können auf einem Wafer tausende von Mikrofräsern parallel hergestellt werden und die Herstellungskosten um 90 Prozent verringert werden. Der Fertigungsprozess lässt sich dadurch von der Einzelfertigung auf die Massenfertigung übertragen. Trotz der hohen Werkstoffkosten können so effizient kleine Bauteile in hoher Stückzahl hergestellt werden – bei konstanter Fertigungsqualität.