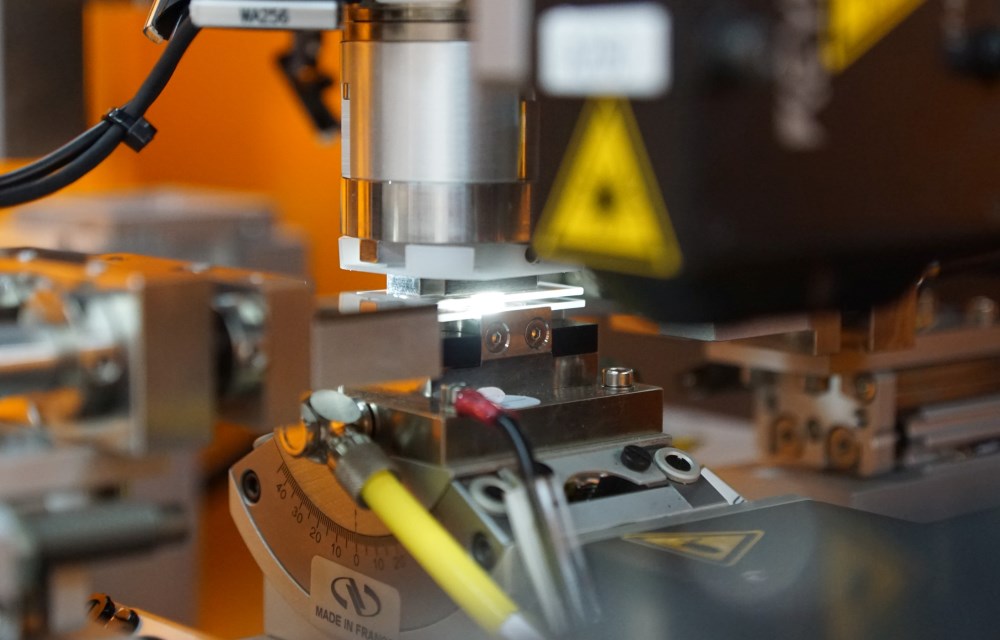

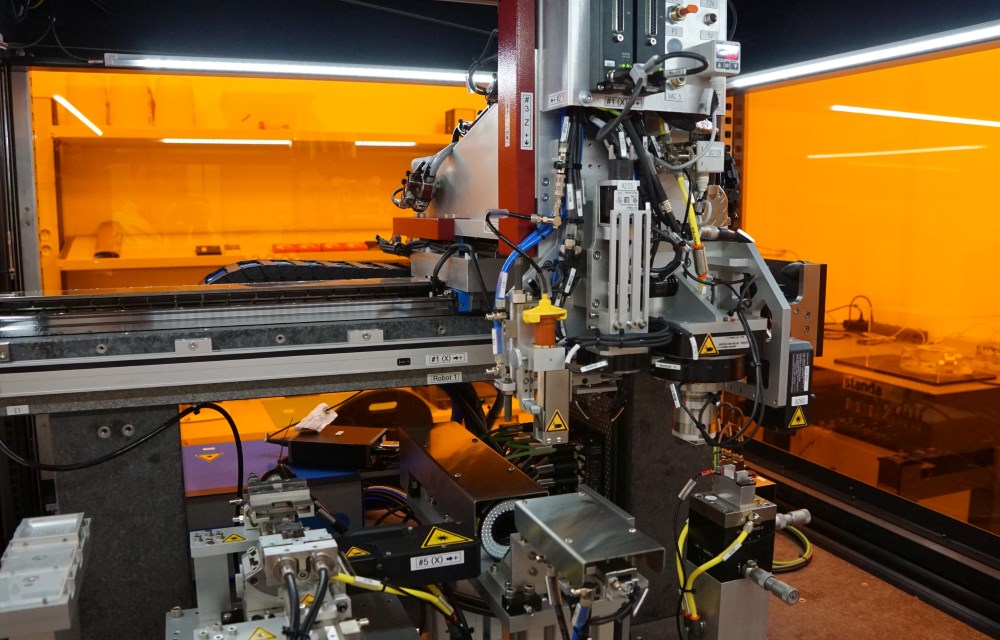

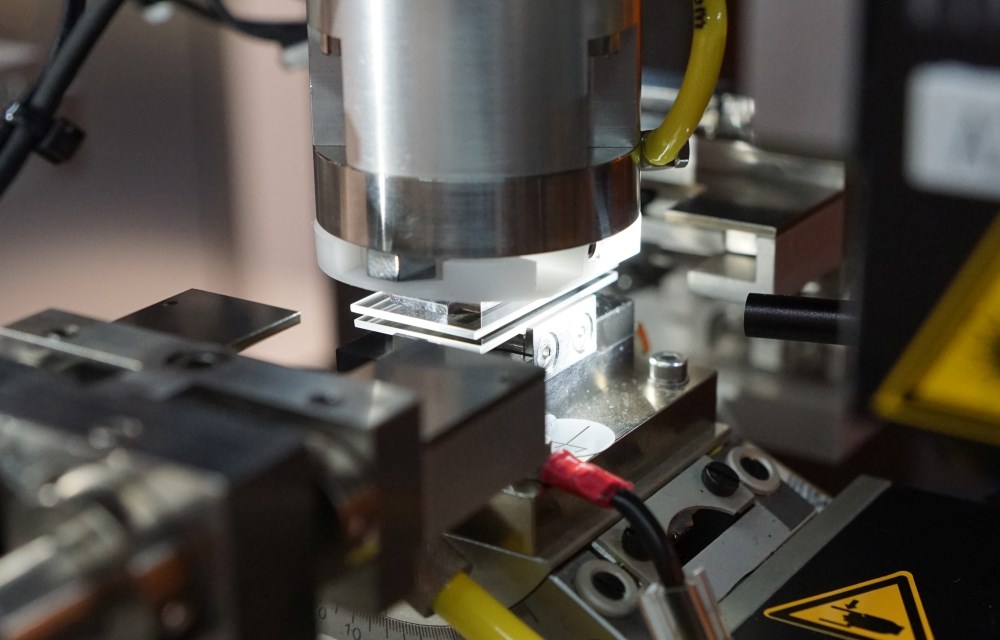

Hier sitzt alles an seinem Platz – und das mit höchster Präzision. Das Kernstück der Montagezelle, die das match im Juni 2017 eingerichtet hat, bildet der Präzisionsroboter „Autoplace 670“ des Schweizer Unternehmens unitechnologies SA. Er erreicht eine Wiederholgenauigkeit von weniger als 0,7 Mikrometer am Endeffektor. Das allein zeichnet jedoch noch keine präzise Montagezelle aus: Wichtig sind ebenso alle anderen Komponenten, die Montage auf höchsten Niveau überhaupt erst ermöglichen, wie Kameratechnik, ultrapräzise Abstandmesssysteme und Feinpositionierer. Im Zusammenspiel wird eine Montagegenauigkeit von unter 7 Mikrometer erreicht – inklusive aller Toleranzen durch Klebstoffverzug und Messungenauigkeiten im Prozess.

Präzise Montage

Höchste Flexibilität erreicht das match durch den gezielten Einsatz von Sensortechnik. Mit mehrachsigen Kraft-Momenten-Sensoren führen die Wissenschaftler sensorgestützte Montageprozesse durch, beispielweise kraftüberwachtes Fügen von Bauteilen. Ebenso zur Ausstattung gehört ein Nano-Positionierer der Oldenburger Firma SmarAct, ein sogenannter Hexapod, der durch freie 6-Achsen-Positionierung hochpräzise 3D-Montageprozesse möglich macht.

Flexibilität in der Forschung

Finanziert wurde die Investition mit Fördermitteln der Deutschen Forschungsgemeinschaft (DFG). Denn mit der Anschaffung der flexiblen Montagezelle kann das match nun verstärkt im Bereich Präzisionsmontage forschen. Je weiter die Miniaturisierung und Funktionsverdichtung von Mikrosystemen voranschreitet, desto stärker steigen die Ansprüche an die Montagegenauigkeit. Das match entwickelt neue Prozesse, um diesen Anforderungen zu genügen.