Jedes Kraftfahrzeug hat eine ganze Menge davon: Stufenbohrungen, also Löcher mit unterschiedlichen Durchmessern entlang ihrer Tiefe. Zum Einsatz kommen solche Bohrungen beispielsweise, wenn Schrauben im Metall versenkt werden müssen: Dann benötigt man einen schmalen unteren Teil zum Durchführen des Schraubengewindes und einen oberen Teil mit vergrößertem Durchmesser zum Versenken des Schraubenkopfes. Auch für Öl- oder Wasserkanäle im Motorblock werden Stufenbohrungen verwendet sowie für Schläuche, in die Dichtringe mit eingepresst werden sollen.

Weniger Werkzeugwechsel, höhere Produktivität

Bisher werden beim Bohren oder Senken von Stufenbohrungen meist verschiedene Werkzeuge nacheinander eingesetzt, um die gewünschte Geometrie zu erzeugen. Dafür müssen die Werkzeuge häufig gewechselt werden. Durch die kurzen Prozesszeiten beim Lochbohren in weichen Metallen, wie zum Beispiel Aluminiumgusslegierungen, nehmen die Werkzeugwechselzeiten einen beträchtlichen Anteil an der Gesamtbearbeitungszeit ein – wertvolle Zeit geht verloren.

Genau hier kann ein individuell ausgelegtes Stufenwerkzeug Abhilfe schaffen, das in einem einzigen Bearbeitungsschritt die gewünschte Stufenbohrung herstellen kann. Ein Werkzeugwechsel ist nicht mehr erforderlich – das spart Zeit und erhöht die Produktivität.

Allerdings ist die Entwicklung von Stufenwerkzeugen äußerst aufwendig: Sie läuft in mehreren Iterationsschleifen ab und erfordert ein hohes Maß an Erfahrungswissen des Werkzeugkonstrukteurs. Nach jeder Iterationsschleife müssen kostspielige Werkzeugprototypen angefertigt und im Einsatzverhalten erprobt werden. Außerdem lassen sich bereits entwickelte Stufenwerkzeuge nicht ohne erheblichen Aufwand auf andere Anwendungen übertragen. Stufenwerkzeuge lohnen sich deshalb bisher nur für hohe Stückzahlen. Nur dann übersteigen die Einsparungen in der Anwendung die Entwicklungskosten solcher Werkzeuge.

Stufenwerkzeuge automatisch auslegen

An einer Lösung dieses Problems arbeiten Wissenschaftler des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) gemeinsam mit Ingenieuren der WOLF Werkzeugtechnologie GmbH aus Bruchmühlbach-Miesau und der esco GmbH aus Aachen. Im Forschungsprojekt „FeBast“, das vom BMBF im Rahmen der Initiative „KMU-innovativ“ gefördert wird, wollen sie den Entwicklungsaufwand von Stufenwerkzeugen drastisch reduzieren.

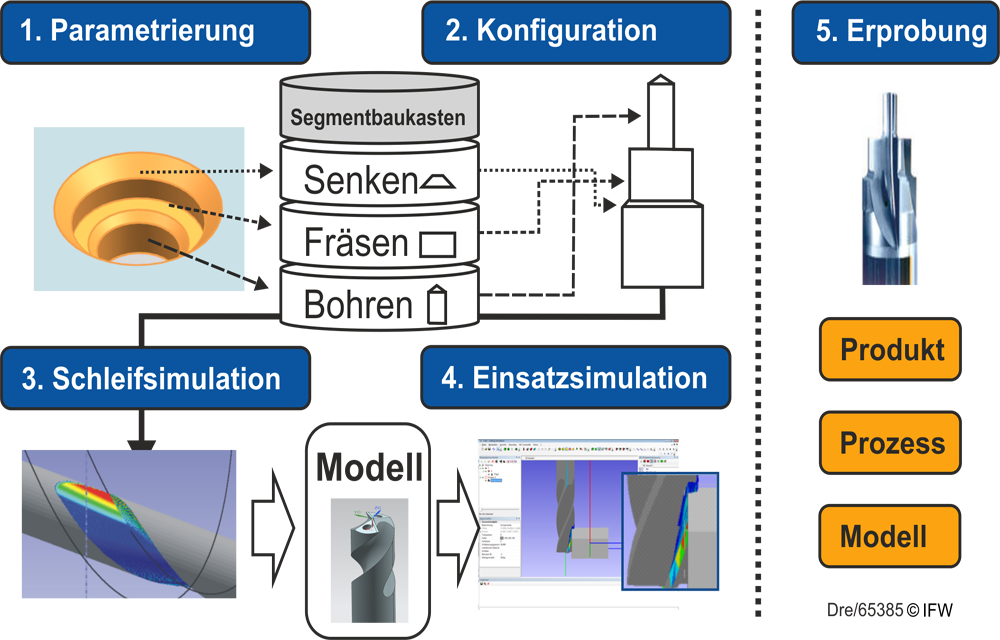

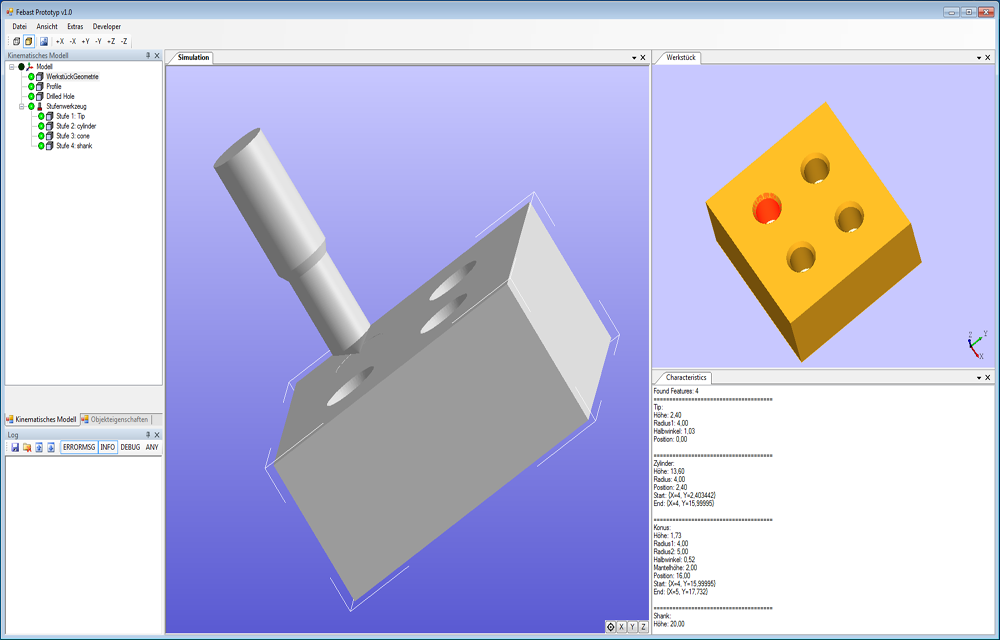

Dazu entwickeln die Forscher eine Software, die auf einem Baukastensystem basiert und in der Lage ist, ein Stufenwerkzeug automatisiert auszulegen. Die Grundlage bildet das in der Regel vorhandene CAD-Modell des zu bohrenden Bauteils. Aus dem Negativ der Bohrungsgeometrie lässt sich die Grundform des Stufenwerkzeugs abbilden. Das 3D-Modell dieser „Rohform“ kann dann durch den Werkzeugentwickler per Mausklick durch verschiedenste Standardkonstruktionselemente wie beispielsweise Fasen weiter detailliert werden. Anschließend segmentiert die Software das Modell automatisch in die einzelnen Stufen.

Die gewünschten Werkzeugschneiden werden durch Simulation des Schleifprozesses erzeugt, mit dem das Werkzeug später auch hergestellt werden soll. Dies hat den Vorteil, dass zu einer gewünschten Schneidenform anschließend gleich alle benötigten Informationen vorliegen, um das Werkzeug tatsächlich zu fertigen – vom NC-Programm über Vorschübe bis zu Schnittgeschwindigkeiten.

Kostenprognose und Einsatzsimulation

So lassen sich mit wenigen Handgriffen Werkzeugmodelle erzeugen – und sofort auf ihre Wirtschaftlichkeit überprüfen. Mithilfe eines lernenden, erfahrungsbasierten Systems zur Prognose lässt sich vorhersagen, ab welcher Stückzahl das Stufenwerkzeug zu Kostenersparnissen beim Anwender führt.

Außerdem kann die Software eine Zerspansimulation des gewünschten Bohrprozesses mit dem gerade entwickelten Werkzeugmodell durchführen und so das Einsatzverhaltens des Werkzeuges abschätzen. Hier können beispielsweise die Auswirkungen von unterschiedlichen Vorschüben oder Schnittgeschwindigkeiten auf die Werkzeugbelastung vorhergesagt werden. Durch die virtuelle Entwicklung mit integrierter Zerspansimulation kann dem Kunden der zum Werkzeug passende Bearbeitungsprozess direkt zur Verfügung gestellt werden.

Dieser neuartige, automatisierte Prozess führt zu einer nachhaltigen Kostensenkung bei Stufenwerkzeugen. In Zukunft können sich solche individuellen Werkzeuge auch für die Herstellung von Bauteilen in Kleinserien lohnen – und zu einer vielversprechenden Alternative zum Einsatz verschiedener Standardwerkzeuge werden.