Um zusätzliche Produktionskapazitäten zu schaffen, neue Kunden im Ausland zu gewinnen oder Kosten zu senken, orientieren sich zunehmend auch kleine und mittlere Unternehmen (KMU) global und bauen neue Standorte auf. Ob sie damit erfolgreich sind oder scheitern, hängt wesentlich vom Produktionsanlauf ab. Dabei laufen sehr viele Prozesse parallel, die geplant und sorgfältig überwacht werden müssen.

An einem neuen Standort, insbesondere im Ausland, ist der Produktionsanlauf noch erheblich komplexer als am bestehenden Firmensitz, der lediglich erweitert werden soll – schließlich müssen dann schon im Vorfeld der Standort geplant, neue Lieferanten ausgewählt und Mitarbeiter angeworben werden. Die Organisation all dieser Prozesse fällt dem Anlaufmanagement zu.

IPH und IPRI erforschen, wie Produktionsanlauf reibungslos gelingt

Für KMU ist es eine besondere Herausforderung, einen neuen Standort aufzubauen. Zum einen fehlt oftmals Personal, das sich speziell um das Anlaufmanagement kümmern kann. Die damit betrauten Mitarbeiter übernehmen diese Aufgabe meist zusätzlich zu ihrer normalen Tätigkeit. Zum anderen fehlt schlicht die Erfahrung: Im Gegensatz zu großen Konzernen stehen KMU nur äußerst selten vor der Herausforderung, einen neuen Standort zu schaffen. Dadurch steigt das Risiko, dass das Vorhaben scheitert – und womöglich das gesamte Unternehmen in wirtschaftliche Schwierigkeiten gerät.

Wie der Produktionsanlauf reibungslos gelingen kann, haben Wissenschaftler im Forschungsprojekt „Ramp-up-maturity“ untersucht, das im Juni 2015 zu Ende geht. Die Ingenieure am Institut für Integrierte Produktion Hannover (IPH) und am International Performance Research Institute (IPRI) haben eine Methode zur Planung und Überwachung von Produktionsanläufen an einem neuen Standort entwickelt und in einen Software-Demonstrator implementiert. Die Methode besteht aus drei Schritten: Planen, Überwachen und Verbessern.

Erster Schritt: Planen…

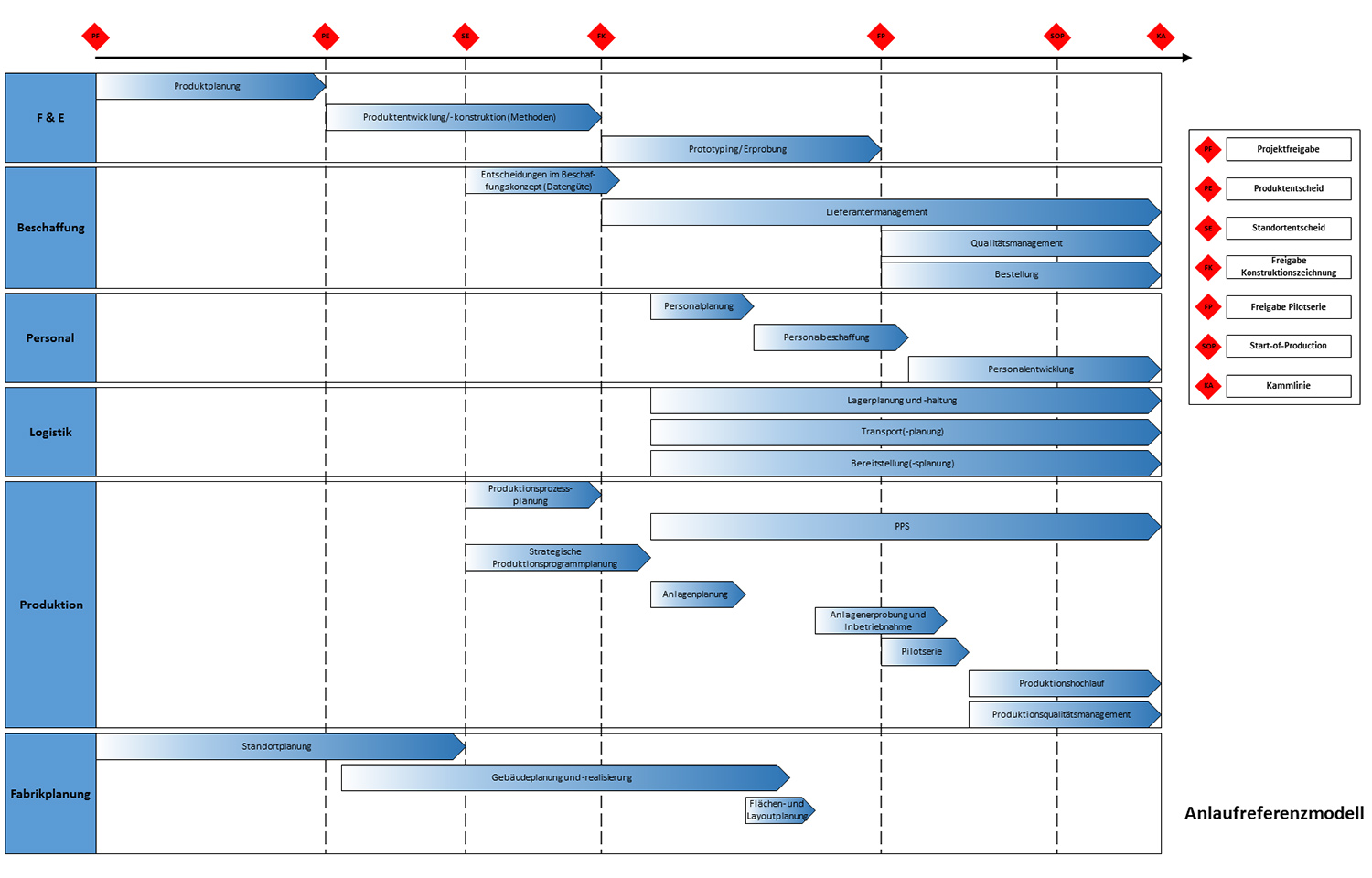

Um Unternehmen bereits bei der Planung des Produktionsanlaufs zu unterstützen, haben die Forscher ein Referenzprozessmodell entwickelt (siehe Bild 2). Es enthält 25 Prozesse, die beim Produktionsanlauf an einem neuen Standort zu beachten sind – von der Produkt- und Prozessplanung über die Beschaffung, das Personal, die Logistik und die Produktion bis zur Fabrikplanung. Da die Prozesse logisch aufeinander aufbauen, haben die Forscher sie zudem in eine Reihenfolge gebracht.

Nicht jeder Produktionsanlauf verläuft gleich: Für ein bestimmtes Unternehmen mögen einige Prozesse besonders kritisch sein, andere müssen gar nicht durchgeführt werden. Deshalb wurde im Forschungsprojekt auch eine Typologisierung von Produktionsanläufen durchgeführt, anhand derer sich Unternehmen einordnen können. In der Typologisierung werden Merkmalsausprägungen wie Produktänderungen, Standort, Automatisierungsgrad oder Organisationstyp abgefragt. Daraus ergibt sich der unternehmensspezifische Anlauftyp. Nun muss das Unternehmen nur noch eingeben, wie lange die einzelnen Prozess dauern sollen – und schon wird aus dem Referenzprozessmodell ein unternehmensspezifischer Prozessplan mit Start- und Endzeitpunkten sowie Meilensteinen erstellt.

… und realistische Ziele setzen

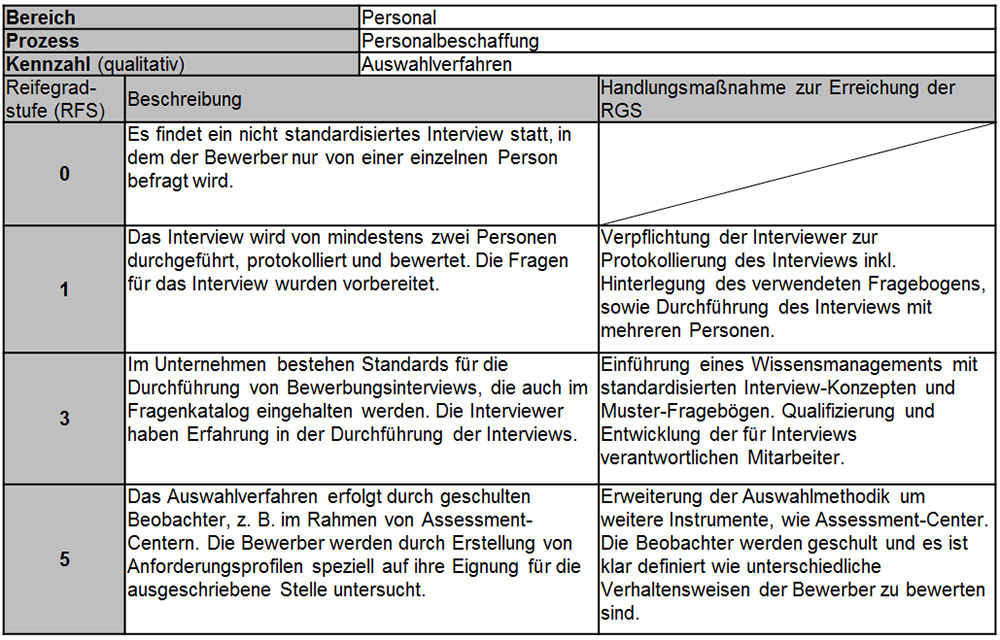

Natürlich müssen Unternehmen die Güte der Prozesse im Produktionsanlauf auch überprüfen können. Dazu haben die Forscher einen Katalog mit 90 Kennzahlen erarbeitet und diese den einzelnen Prozessen zugeordnet. Unterschieden wird zwischen qualitativen und quantitativen Kennzahlen: Dem Prozess Personalbeschaffung sind beispielsweise die qualitativen Kennzahlen Auswahlverfahren, Ausschreibungsverfahren und Einhaltung des Anforderungsprofils zugeordnet, zum Prozess Qualitätsmanagement in der Beschaffung gehören die quantitativen Kennzahlen Termintreue, Anzahl unvollständiger Lieferungen und Anzahl Gutteile.

Bewertet wird die Güte jeder Kennzahl über ein sechsstufiges Reifegradmodell (siehe Bild 3). Bei der Planung des Produktionsanlaufs kann das Unternehmen die Kennzahlen gewichten und festlegen, welche Reifegradstufe maximal erreicht werden soll. Denn nicht in jedem Fall ist es sinnvoll, die höchstmögliche Reifegradstufe anzustreben. Ein Beispiel ist die Kennzahl Auswahlverfahren aus Bild 3: Wenn ein KMU Maschinenbediener ohne Berufsausbildung sucht, kann ein standardisiertes Interview (Reifegradstufe 3) ausreichend sein – ein mehrtägiges Assessment-Center (Reifegradstufe 5) wäre dafür zu umfangreich.

Zweiter Schritt: Überwachen

Um den Produktionsanlauf zu überwachen, werden an festgelegten Zeitpunkten im Prozessplan Soll-Ist-Vergleiche durchgeführt, also die geplanten Soll- mit den aktuellen Ist-Reifegradstufen der Kennzahlen verglichen. Die Soll-Reifegradstufen wurden bereits in der Planung ermittelt, die aktuellen Ist-Reifegradstufen müssen vom Unternehmen nachträglich in den Software-Demonstrator eingetragen werden.

Damit die Verantwortlichen auf einen Blick erfassen können, ob der Produktionsanlauf nach Plan verläuft, werden die Reifegradstufen der insgesamt 90 Kennzahlen über eine Aggregationslogik zu Prozessreifegraden und diese wiederum zu einer Spitzenkennzahl aggregiert. So ist ein erster Soll-Ist-Vergleich anhand eines Wertes möglich. Planabweichungen werden dadurch schnell erkannt und die Verantwortlichen können entsprechende Gegenmaßnahmen einleiten.

Dritter Schritt: Verbessern

Werden Soll-Ist-Abweichungen in den Reifegradstufen identifiziert, schlägt der Software-Demonstrator gezielt Handlungsmaßnahmen vor. Beispiel Personalbeschaffung: Hat sich das Unternehmen zum Ziel gesetzt, bei der Kennzahl Auswahlverfahren den Reifegrad 3 zu erreichen, schafft aber zunächst nur Reifegrad 1, dann können standardisierte Fragebögen und eine Qualifizierung der verantwortlichen Mitarbeiter Abhilfe schaffen (siehe Bild 3). Weichen die Reifegradstufen mehrerer Kennzahlen vom Soll ab, setzt der Software-Demonstrator Prioritäten – anhand der Restlaufzeit des Prozesses und der Distanz zwischen Soll- und Ist-Reifegradstufe.

Kleine und mittlere Unternehmen (KMU) erhalten mit dieser Planungs- und Überwachungs-Methode ein Hilfsmittel, das den Produktionsanlauf beherrschbar macht – auch wenn sie wenig eigene Erfahrung mit Produktionsanläufen an neuen Standorten haben.

Förderhinweis

Dieser Beitrag entstand im Rahmen des Projekts „Ramp-up-Maturity“. Das IGF-Vorhaben 485 ZN der Forschungsvereinigung Bundesvereinigung Logistik e.V. (BVL) wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Technologie aufgrund eines Beschlusses des Deutschen Bundestags gefördert.