Hochkonzentriert am Vormittag, Leistungstief am Nachmittag: Die menschliche Leistungsfähigkeit schwankt im Tagesverlauf. Weil damit auch die Wahrscheinlichkeit für Fehler variiert, sollten Unternehmen die Leistungskurve ihrer Mitarbeiter schon bei der Belegungsplanung im Blick haben. Komplexe Aufträge sollten die Mitarbeiter dann erledigen, wenn sie wach und konzentriert sind – einfache Tätigkeiten können sie auch im Leistungstief abarbeiten.

Ausschuss vermeiden und Geld sparen

Eine Methode zur Belegungsplanung, die diese Leistungsschwankungen berücksichtigt, entwickeln Wissenschaftler des Instituts für Integrierte Produktion Hannover gGmbH (IPH) im Forschungsprojekt „Qualitätsorientierte Belegungsplanung“ (QualiBel). Die Forscher vermuten, dass Unternehmen mit einer solchen Belegungsplanung die Qualität ihrer Produkte steigern können. Zudem können sie Zeit und Geld sparen, wenn sie weniger Ausschuss produzieren und seltener nachbessern müssen. Laut Rothlauf betragen solche produktbezogenen Fehlerkosten bis zu 20 Prozent des Jahresumsatzes in produzierenden Unternehmen.

Eine Belegungsplanung mit dem Ziel, produktbezogene Fehlerkosten zu reduzieren, ist besonders für kleine und mittlere Unternehmen (KMU) interessant, deren Fertigung in einer nicht verketteten Organisationsform aufgebaut ist. Dies ist beispielsweise bei der Werkstattfertigung der Fall.

Effizienz und Qualität: Ein Gegensatz?

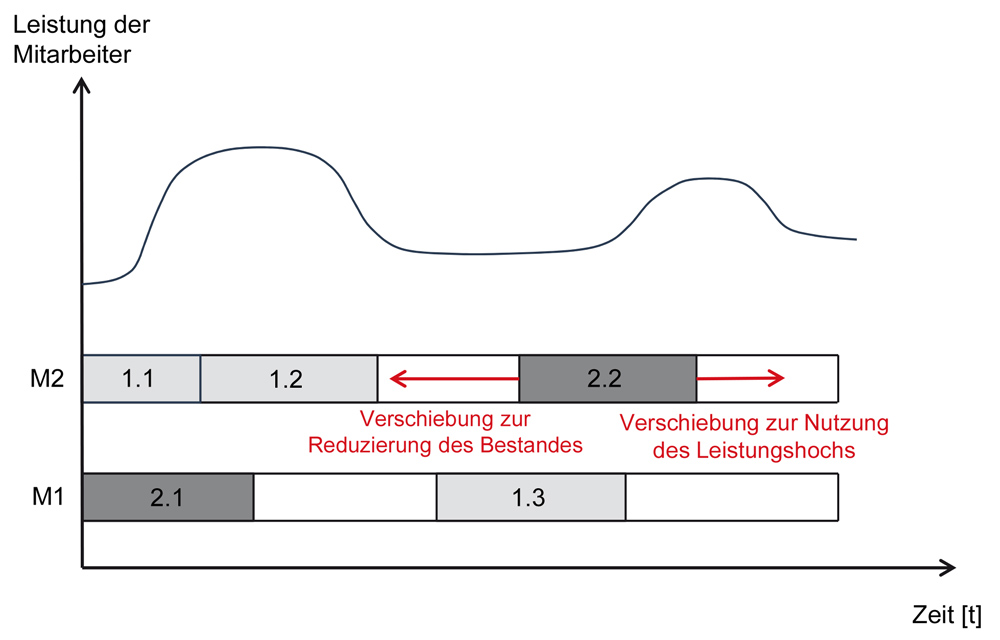

Ziel der Belegungsplanung ist es, die Einhaltung der klassischen logistischen Zielgrößen sicherzustellen – also Auslastung, Bestand, Durchlaufzeit und Termintreue. Das führt jedoch mitunter zu einer Überlastung des operativen Personals, wodurch die Wahrscheinlichkeit für eine fehlerhafte Bearbeitung steigt.

Effizienz und Qualität stehen somit im Konflikt. Ein Beispiel: Ein komplexer Bearbeitungsschritt benötigt ein hohes Aufmerksamkeits- und Konzentrationsvermögen und muss auf einer bestimmten Maschine bearbeitet werden. Dann kann dieser Bearbeitungsschritt entweder in ein Leistungshoch verschoben werden – dass würde die Wahrscheinlichkeit für Fehler senken – oder er kann erledigt werden, sobald die Maschine frei ist, um die Wartezeit zu minimieren (siehe Bild 2).

Um diesen Zielkonflikt zu lösen, haben die Forscher am IPH eine Methode zur qualitätsorientierten Belegungsplanung entwickelt und als hybriden Genetischen Algorithmus umgesetzt.

Algorithmus zur qualitätsorientierten Belegungsplanung

Der Algorithmus wurde als JAVA-Applikation entwickelt, damit er auf fast jedem Rechner genutzt werden kann. Spezialsoftware ist nicht nötig – dadurch können auch kleine und mittlere Unternehmen die Methode in der Produktionsplanung einsetzen, unabhängig von der Branche. Investitionskosten fallen somit kaum an, aufwendig ist lediglich die Datenerhebung.

Informationen über die Produktionsaufträge – zum Beispiel, welche Stückzahl hergestellt werden soll und auf welchen Maschinen das Produkt bearbeitet werden muss – kann der Algorithmus aus ERP/MES-Systemen erhalten, die ohnehin ein Großteil der produzierenden Unternehmen in Deutschland nutzt. Die JAVA-Applikation lässt sich über eine Schnittstelle mit diesen Systemen verbinden.

Zusätzlich benötigt die Software auch Informationen darüber, wie sich die Leistung des operativen Personals im Tagesverlauf verändert und wie komplex die einzelnen Arbeitsgänge sind. Im Forschungsprojekt hat das IPH deshalb Vorgehensweisen ermittelt, mit denen sich zum einen die Komplexität von Produktionsaufträgen und Arbeitsgängen charakterisieren lässt und zum anderen der Tagesverlauf der menschlichen Leistung ermittelt werden kann. Aus Datenschutzgründen haben die Forscher sichergestellt, dass dabei keine Rückschlüsse auf die personenbezogene Leistung möglich sind.

Fehler vermeiden und Qualität steigern

Mit der Methode zur qualitätsorientierten Belegungsplanung können KMU Belegungspläne so erstellen, dass ihr operatives Personal weniger stark überlastet wird. Studien am IPH haben gezeigt, dass sich damit produktbezogene Fehlerkosten reduzieren lassen. Die klassischen logistischen Zielgrößen berücksichtigt die neue Methode weiterhin – allerdings ist zu erwarten, dass die Durchlaufzeiten und Wartezeiten ansteigen, wenn der Faktor „Qualität“ in der Produktionsplanung einbezogen wird. Für Unternehmen, die Wert auf hochwertige Produkte und ein gutes Image legen, kann sich die qualitätsorientierte Belegungsplanung daher lohnen.

Förderhinweis

Dieser Beitrag entstand im Rahmen des Forschungsprojekts Qualitätsorientierte Belegungsplanung. Das IGF-Vorhaben 18312N der Forschungsvereinigung Forschungsgemeinschaft Qualität e.V. (FQS), August-Schanz-Straße 21A, 60433 Frankfurt am Main wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

www.qualibel.de