Handys, Laptops, Fernseher: Immer schneller erscheinen neue Produkte auf dem Markt. Kurze Produktlebenszyklen, komplexere Designs und abnehmende Losgruppengrößen stellen die Automation von Montageprozessen vor neue Herausforderungen, da die Montagezellen laufend an die neuen Produktionsgüter angepasst werden müssen.

Bisherige Parallelroboter: Schnell und exakt, aber unflexibel

Eine entscheidende Rolle spielen dabei die Handhabungs- beziehungsweise Zuführeinrichtungen. Sie stellen den Materiafluss zur Montagezelle sicher und bringen darüber hinaus die Werkstücke für den nächsten Montageschritt in die richtige Position.

Zum Einsatz kommen dabei unter anderem Parallelroboter, die Objekte sehr schnell und exakt ablegen können und somit hohe Taktraten ermöglichen. Jedoch haben die parallel-kinematischen Strukturen einen entscheidenden Nachteil: Sie können Objekte lediglich positionieren, aber nur sehr eingeschränkt orientieren, also im Raum ausrichten.

Durch die fehlenden Bewegungsfreiheiten der Parallelstrukturen sind die Handhabungseinrichtungen unflexibel, sie lassen sich nur schwer an sich ändernde Produktionsfaktoren anpassen. Soll ein neues Produkt nicht nur positioniert, sondern auch gedreht werden, muss auch die Peripherie umgerüstet oder der Prozess selbst aufwändig geändert werden – und das ist oft mit hohen Kosten verbunden.

Erster Lösungsansatz: Flexibel, aber schwer und langsam

Je häufiger neue Produkte auf den Markt kommen, desto häufiger muss umgerüstet werden und desto stärker steigen die Kosten für die produzierende Industrie. Somit steigt der Bedarf an eine flexible Automatisierungslösung, die sich an die Produktionssituation anpassen lässt.

Einige marktführende Hersteller von Parallelrobotern haben dieses Potenzial erkannt und bieten für ihre kommerziell erhältlichen Parallelroboter optional eine Handkinematik an, mit der sich Objekte nicht nur positionieren, sondern auch orientieren lassen. Für die Ansteuerung der Handkinematik werden jedoch zusätzliche Antriebe benötigt, welche bei den derzeitigen Konzepten direkt an der Struktur der Parallelkinematik angebracht sind.

Diese Antriebe sind im Verhältnis zu den Handhabungsobjekten recht schwer, und die zusätzlich mitgeführten Massen schränken die Dynamik des gesamten Parallelroboters ein. Die Folge: Der gesamte Handhabungsprozess läuft langsamer ab. Die üblichen kurzen Taktzeiten lassen sich nicht mehr erreichen.

Prototyp des match: Flexibel, modular und schnell dank Seilzugaktorik

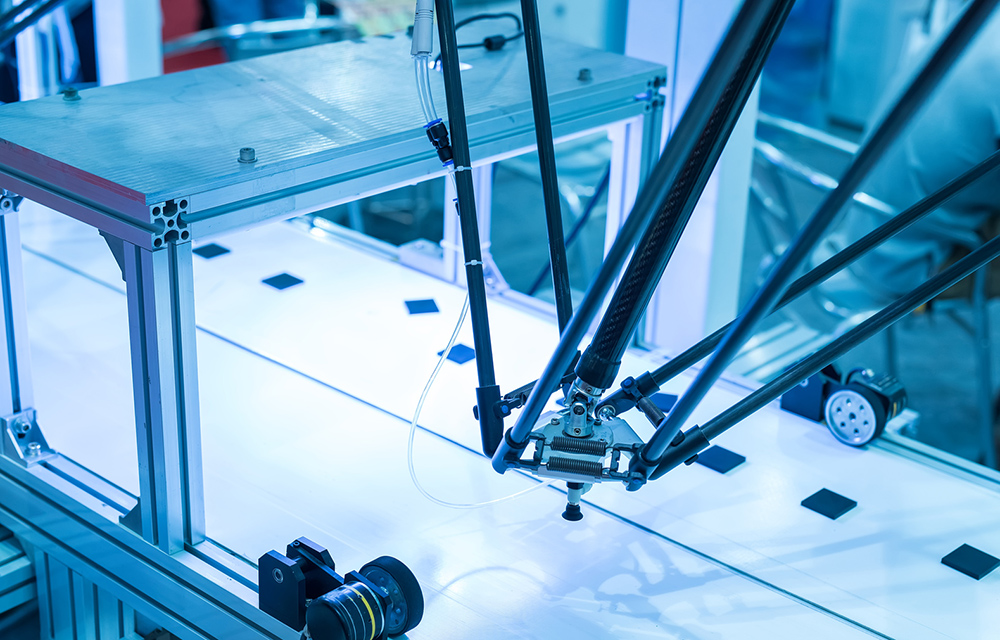

Ein alternatives Antriebskonzept entwickelt das Institut für Montagetechnik (match) der Leibniz Universität Hannover. Die Forscher arbeiten an einer strukturellen Erweiterung für bestehende Parallelroboter, mit der diese sowohl flexibel als auch schnell werden und sich einfach umrüsten lassen. Die strukturelle Erweiterung, eine serielle Handachsstruktur, wird dabei über Seilzüge aktuiert.

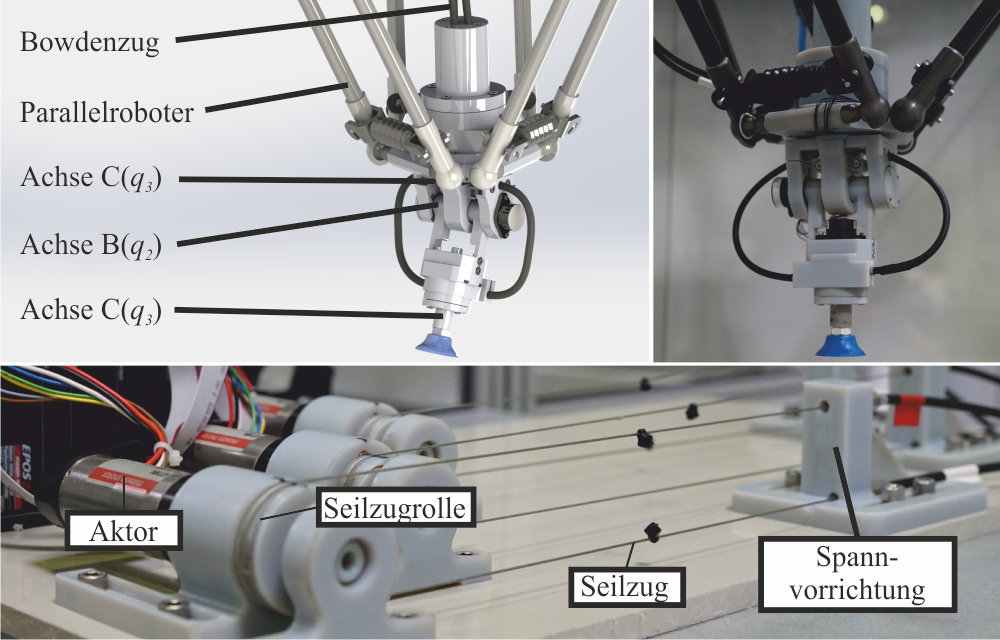

Der Prototyp besteht aus drei seriell hintereinander aufgebauten Rotationsgelenken und wird am Endeffektor des Parallelroboters angebracht (siehe Bild 2). Jedes der drei Gelenke wird über zwei gegenläufige Bowdenzüge bewegt, sodass es sich in beide Richtungen drehen lässt. Durch die Anordnung der Gelenke kann der Roboter das Objekt beliebig im dreidimensionalen Raum orientieren. Dadurch ist es möglich, unterschiedlichste Bewegungsabläufe mit derselben Handhabungseinrichtung zu realisieren.

Das Prinzip der Kraftübertragung ist simpel: Über die Drehbewegung des Antriebs wird eine Seilzugrolle angetrieben, auf der die Seilzugsehne des Bowdenzugs je nach Bewegungsrichtung auf- beziehungsweise abgewickelt wird. Beim Aufwickeln zieht das Seil am Gelenk der Handachse und überträgt die Bewegung des Antriebs auf die Roboterstruktur.

Die Vorteile: Hohe Dynamik und einfaches Umrüsten

Der wesentliche Vorteil der Bowdenzugaktorik ist jedoch nicht die Bewegungsübertragung selbst, sondern die Möglichkeit, die schweren Antriebe von der bewegten Roboterstruktur zu entkoppeln. Ähnlich wie bei einer Fahrradbremse, bei der die Kraftübertragung von der Handbremse zum Hinterrad mit Hilfe eines Bowdenzugs flexibel am Gestell entlang geführt wird, werden die Antriebe der Handachse am feststehenden Gestell des Parallelroboters montiert.

Das hat zwei Vorteile: Zum einen müssen die schweren Antriebe von der Parallelstruktur nicht mitbewegt werden, wodurch im Vergleich zu bisherigen kommerziellen Lösungen die Masse deutlich reduziert wird. Der Prototyp des match zeigt dadurch ein besseres dynamisches Verhalten bei gleichzeitiger Erhöhung der kinematischen Bewegungsfreiheiten – der Roboter ist schnell, aber dennoch flexibel.

Zum anderen kann der Prototyp des match modular an beliebige Roboterstrukturen angebracht werden. Bestehende Montagezellen können somit nach dem Baukastenprinzip bedarfsgerecht und flexibel erweitert werden – so sollen lange Umrüstzeiten und kostenintensive Neuanschaffungen für die produzierende Industrie vermieden werden.

Neues Konzept: Forscher entwickeln Prototyp weiter

Damit der Prototyp keine Zukunftsvision bleibt, bedarf es jedoch noch weiterer Forschung. Beispielsweise müssen die Antriebskomponenten hinsichtlich ihres Dehnungsverhaltens intensiver untersucht werden. Für eine hohe Orientierungsgenauigkeit müssen diese dehnungssteif sein, sollten jedoch zugleich eine hohe Biegeelastizität aufweisen, um Rückstellkräfte gering zu halten und deren Integration in das Gesamtsystem zu vereinfachen.

Zu diesem Zweck analysieren die Wissenschaftler am match derzeit das Potenzial von verschiedenen Materialien, die unter anderem im Extremsportbereich verwendet werden – etwa beim Kitesurfen oder Hochseeangeln. Mit diesen Materialien wollen die Forscher ihren Prototyp noch weiter verbessern.