Bereits 2015 hat das Team den hannover-impuls-Start-up-Preis gewonnen, Anfang 2016 die EXIST-Gründungsförderung. Eine Dreiviertelmillion Euro steht dem Team jetzt zur Verfügung, um aus ihrem selbst gedruckten Demonstrator, der es immerhin schon mit Kunststoff aufnehmen kann, einen echten Prototypen zu entwickeln und dann in die Selbstständigkeit zu starten.

Die Maschine, die zum Bauteil kommt

Die Idee ist einfach und zugleich kaum zu glauben. Thomas Krawczyk, einer der Entwickler vom Institut für Fertigungstechnik und Werkzeugmaschinen (IFW), hat einen anschaulichen Vergleich parat: „Stellen Sie sich vor, Sie wollen ein paar Löcher in Ihre Wand bohren und bringen Ihr Haus deshalb zur Bohrmaschine.“ Wenn seine Zuhörer befremdet die Stirn runzeln, macht er seinen Punkt: „So ist es zurzeit bei Bauteilen, auch sehr großen, beispielsweise solchen für Schiffe, Windkraftanlagen oder Flugzeuge: Sie werden zur Werkzeugmaschine gebracht. Wir finden, dass es umgekehrt sein sollte“.

Maschinenentwickler Dominik Brouwer, Steuerungsentwickler Robert Wilken, Wirtschaftsingenieur Thomas Krawczyk und Daniel Niederwestberg für die Entwicklung der Anwendungstechnologie werden ihren Prototypen bereits Anfang 2017 für den Einsatz in der Automobilindustrie am Start haben. Aktuell haben sie fünf potenzielle Kunden, deren Anregungen und Wünsche sie mitberücksichtigen werden. Aber gerade im Bereich Qualitätssicherung sind sie sehr daran interessiert, weitere Anregungen für kommende Aufgaben der mobilen Maschine zu bekommen.

Fräsen, drucken und nieten: Alles ist möglich

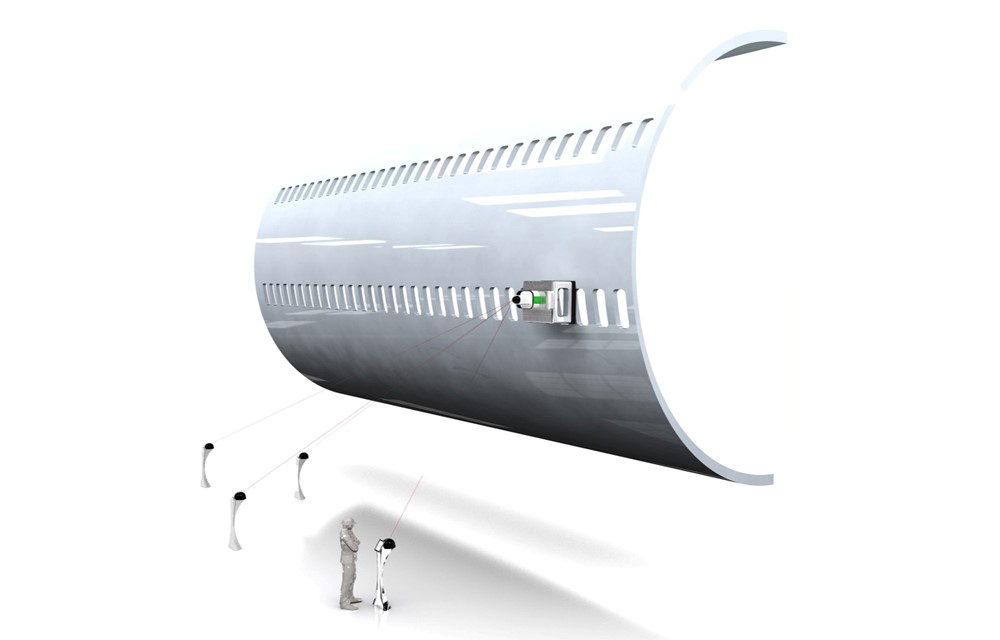

Die mobile Maschine ist modular aufgebaut. Sie kann ihre Festhaltevorrichtungen wie Schuhe wechseln. Sowohl das äußere Gehäuse als auch das Spindelgehäuse haben solche Schuhe – die sich beispielsweise magnetisch festhalten können -, und so kann sich jeweils der eine Maschinenteil gegen den anderen verschieben und damit die ganze mobile Maschine wie eine Raupe am Bauteil entlangbewegen. Über ein externes Lasermesssystem kann sie sich dabei äußerst genau positionieren.

„Zurzeit liegt unser Schwerpunkt auf dem Fräsen mit hoher Genauigkeit“, erläutert Krawczyk, „aber letztlich ist es egal, ob wir eine Spindel, einen Druckkopf oder eine Nietvorrichtung in unser mobiles Konzept integrieren“. Ein bisschen Zukunftsmusik, aber nichtsdestotrotz durchaus ernst gemeint ist die grafische Animation im Projektvideo, die zeigt, wie ein halbes Dutzend mobiler Maschinen einen kompletten Flugzeugrumpf druckt.

Professor Berend Denkena, Leiter des IFW und großer Unterstützer des Vorhabens, ist ausgesprochen stolz auf „sein“ EXIST-Team: „Die Mitarbeiter verbinden auf erstklassige Weise eine tolle Idee zur richtigen Zeit mit exzellenter Maschinenbau-Expertise und visionärem Weitblick“.