Im stahlintensiven automobilen Leichtbau hat sich das Formhärten zur Herstellung hochfester, sicherheitsrelevanter Bauteile etabliert. Das Verfahren kombiniert Wärmebehandlung und Formgebung in einem Prozessschritt und ermöglicht dadurch die Produktion von komplexen Geometrien. Gleichzeitig können die Hersteller die Blechdicke reduzieren und trotzdem die Crashsicherheit erhöhen.

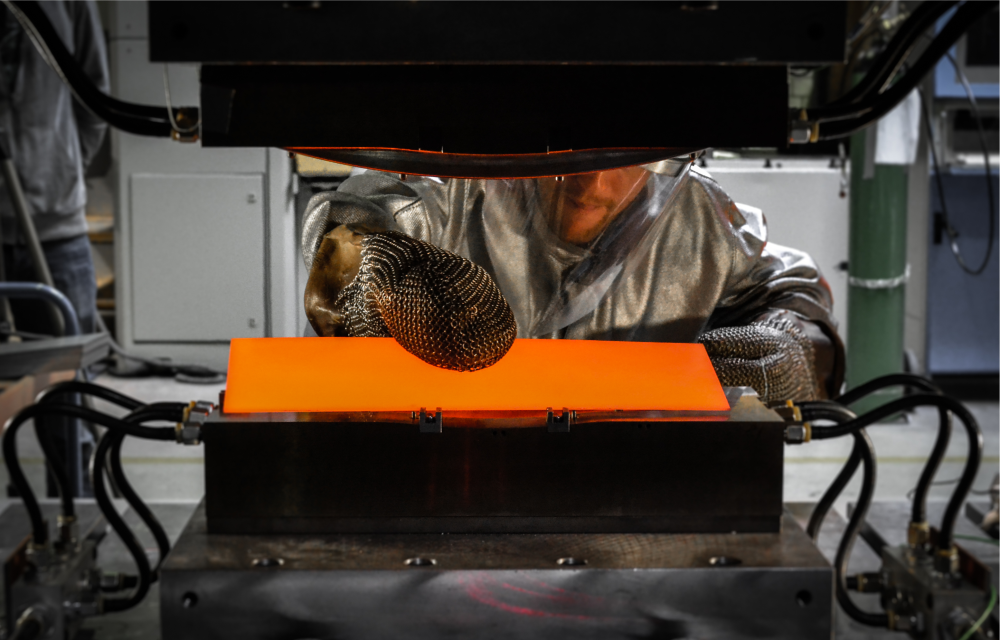

Beim Formhärten werden hauptsächlich Mangan-Bor-Stähle eingesetzt, die vor der Umformung in einem Ofen auf 930°C erwärmt und anschließend automatisiert in eine Umformpresse transferiert werden. Nach dem Umformvorgang bleibt das Werkzeug für wenige Sekunden geschlossen, um das Bauteil schnell auf eine Temperatur von etwa 150°C abzukühlen. Dadurch lässt sich die Festigkeit erheblich steigern. Um die Temperatur des Bauteils exakt zu überwachen, haben Wissenschaftler des Instituts für Umformtechnik und Umformmaschinen (IFUM) und des Instituts für Mikroproduktionstechnik (IMPT) extrem dünne, verschleiß- und hitzebeständige Sensoren entwickelt.

Richtige Temperatur ist entscheidend für die Qualität

Die Temperaturführung beim Formhärten beeinflusst die Eigenschaften des fertigen Bauteils maßgeblich. Nur wenn eine kritische Abkühlgeschwindigkeit von mindestens 27 Kelvin pro Sekunde erreicht wird, ist die Erzeugung eines gehärteten Bauteils sichergestellt. Doch nicht immer ist in allen Bereichen des Bauteils eine hohe Härte gewünscht. Zur Optimierung der Crash-Eigenschaften wird beispielsweise im Bereich des B-Säulen-Fußes ein weicheres Gefüge mit höherer Bruchdehnung eingestellt, indem der Erwärmungs- oder Abkühlvorgang gezielt beeinflusst wird.

Zur Qualitätssicherung ist es deshalb sinnvoll, die Platinen- und Bauteiltemperatur während des Formhärteprozesses zu überwachen. Durch den Einsatz von geeigneter Messtechnik ließen sich Temperaturabweichungen sofort ermitteln und defekte Bauteile frühzeitig aus der Fertigungskette aussortieren. So könnten Unternehmen auch die Produktivität und Wirtschaftlichkeit steigern – insbesondere bei einem vergleichsweise kostenintensiven Verfahren wie dem Formhärten.

Dünnschichttechnologie statt konventioneller Messtechnik

Konventionelle Messsysteme konnten sich im industriellen Einsatz bisher nicht durchsetzen, um die Temperatur während des Formhärtens zu messen. Werden taktile Bandmessfühler oder kompakte Pyrometer eingesetzt, verbleiben Aussparungen im Werkzeug. Dadurch können Verunreinigungen eindringen und es ist kein beidseitiger Kontakt zwischen Werkzeug und Werkstück mehr gewährleistet. Zudem verschleißen die taktilen Messsysteme schnell und erfordern einen hohen Wartungsaufwand. Die hohen Werkzeugtemperaturen schränken die Auswahl an konventioneller Messtechnik zusätzlich ein.

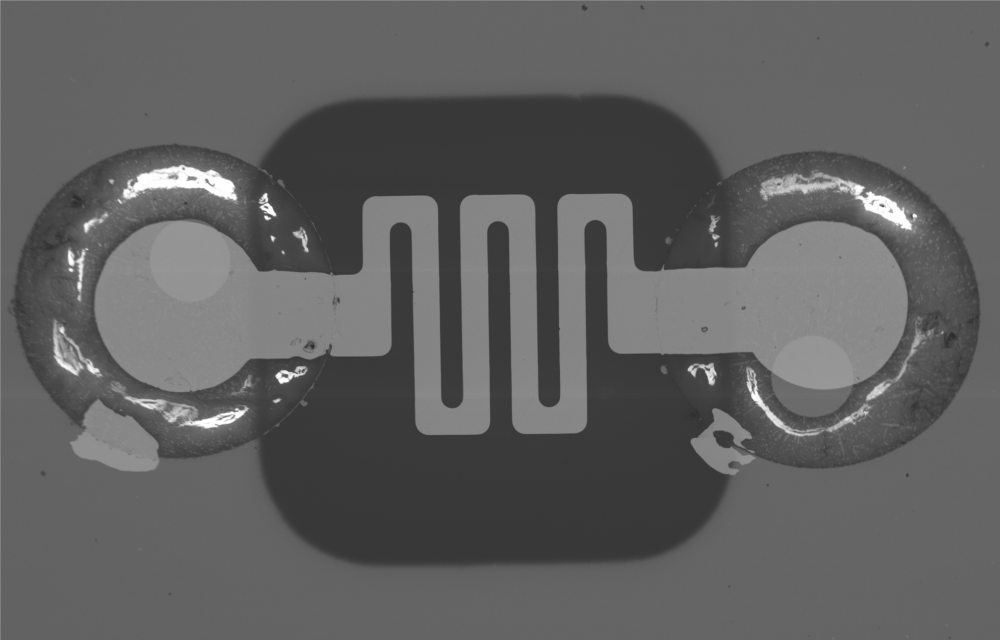

Die Wissenschaftler am IFUM und IMPT suchten deshalb zunächst nach einer geeigneten verschleißbeständigen Sensoroberfläche, die den hohen thermischen und mechanischen Belastungen während des Formhärtens standhält. In umfangreichen Verschleißuntersuchungen wiesen keramische Schichten eine gute Beständigkeit auf, insbesondere Aluminiumoxid (Al2O3). Diese Schicht haben die Forscher für die Herstellung der Sensorprototypen ausgewählt.

Parallel entwickelten die Wissenschaftler Verfahren zur Herstellung von fünfzig Nanometern dünnen thermoelektrischen und thermoresistiven Sensorschichten sowie zur praxistauglichen Kontaktierung des Sensors. Die Kontaktierung wurde in Bereiche mit geringer mechanischer Beanspruchung verlegt, sodass die Sensoren in Belastungstests auch bei höheren Flächenpressen keine Ausfallerscheinungen zeigten. Zuletzt entwarfen die Wissenschaftler ein Konzept zur Integration der Sensoren in ein Umformwerkzeug, das einen maßgenauen Einbau und eine zeit- und kostengünstige Montage gewährleistet.

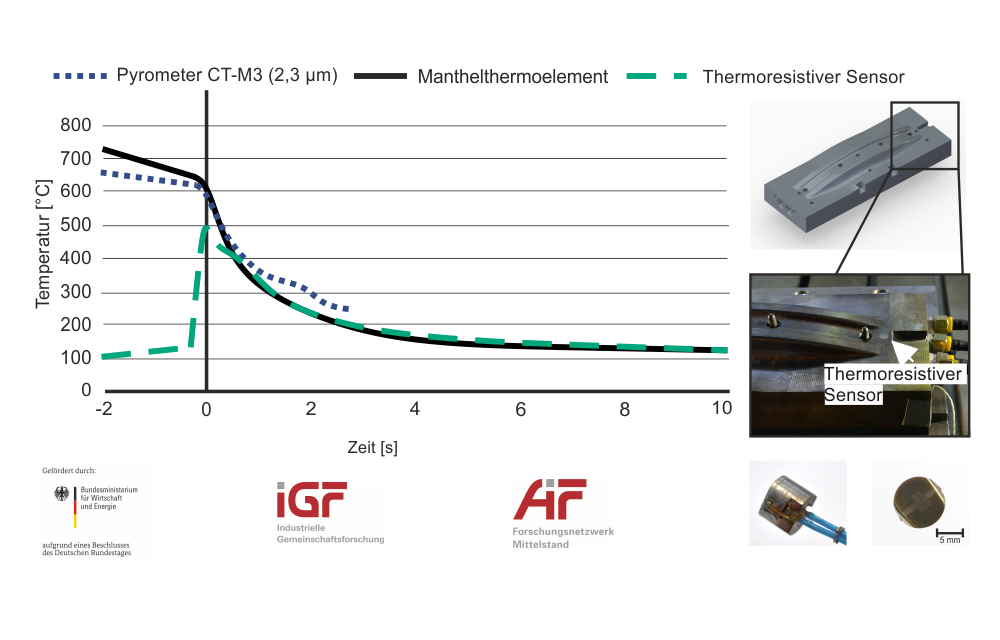

Vergleichsmessungen zeigen hohe Genauigkeit

Die Prototypen des Sensors haben die Forscher in Anwendungsversuchen genau geprüft. Dabei untersuchten sie unter anderem den Einfluss der Werkzeugtemperatur, die sich im Serienprozess auf bis zu 150°C erhöhen kann. In Vergleichsmessungen mit Mantelthermoelementen zeigten die Sensoren insbesondere im Temperaturbereich von 400°C bis zur Raumtemperatur eine hohe Genauigkeit – auch bei erhöhter Werkzeugtemperatur. Zudem konnten die Forscher nachweisen, dass sich ein Einsatz der Sensoren nicht negativ auf die mechanischen Eigenschaften des Bauteils auswirkt.

Mithilfe der Temperatursensoren können Unternehmen nicht nur die Qualitätssicherung beim Formhärten verbessern, sondern auch den Zeitpunkt der Bauteilentnahme individuell anpassen. So ist es möglich, die Taktzeit im Serienbetrieb zu optimieren, den Produktionsprozess wirtschaftlicher zu gestalten und Energie zu sparen.

Förderhinweis

Das IGF-Vorhaben 18338N der Forschungsvereinigung Stahlanwendung (FOSTA) e.V. wird über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) im Rahmen des Programmes zur Förderung der Industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Technologie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.