Um Integralbauteile aus Titan für die Flugzeugindustrie zu fertigen, wird aktuell mehr als die zehnfache Menge des Leichtmetalls eingesetzt, als für das eigentliche Bauteil benötigt würde. Denn die meist komplexen und großen Bauteile werden aus dem vollen Material heraus gefräst, rund 90 Prozent des Ausgangsmaterials geht dabei verloren. Allein bei der Herstellung der bereits über 800 bestellten Flugzeuge des Typs Airbus A350 werden daher in den kommenden Jahren rund 115.000 Tonnen „Abfall“ in Form verunreinigter Späne anfallen. Das entspricht einem Materialneuwert von etwa dreieinhalb Milliarden Euro.

Beim Zerspanprozess werden die Titanspäne stark verunreinigt – unter anderem durch Oxidation, Kühlschmierstoffrückstände und Werkzeugpartikel. Die Luftfahrtindustrie als zentraler Abnehmer von Titanbauteilen setzt sehr hohe Ansprüche an die Qualität des Ausgangsmaterials, sodass ein Recycling der anfallenden Titanspäne in hoher Qualität bislang nicht möglich ist – zumindest nicht mit vertretbarem Aufwand. Die Späne eignen sich lediglich als Zugabe für minderwertige Produkte wie weiße Wandfarbe oder als Legierungsbestandteil bei der Stahlproduktion, was als Downcycling bezeichnet wird.

Vom Downcycling zum Recycling

Wissenschaftler des Produktionstechnischen Zentrums der Leibniz Universität Hannover wollen das ändern. Seit August 2013 arbeiten sie gemeinsam mit Partnern aus der Industrie an einer neuen Methode, um Titanspäne zu recyceln. Das Forschungsprojekt „RETURN“ unter der Leitung von Professor Berend Denkena vom Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) läuft drei Jahre und wird vom Bundesministerium für Wirtschaft und Energie (BMWi) gefördert. Neben dem IFW beteiligen sich auch das Institut für Werkstoffkunde (IW) und sieben Unternehmen an dem Projekt, die alle Schritte in der Prozesskette der Titanverarbeitung abdecken – von der Titanhalbzeugherstellung über die Werkzeugentwicklung und die spanende Bearbeitung bis zur Anwendung und dem Recycling.

Ziel: Bis zu 70 Prozent der Titanspäne wiederverwerten

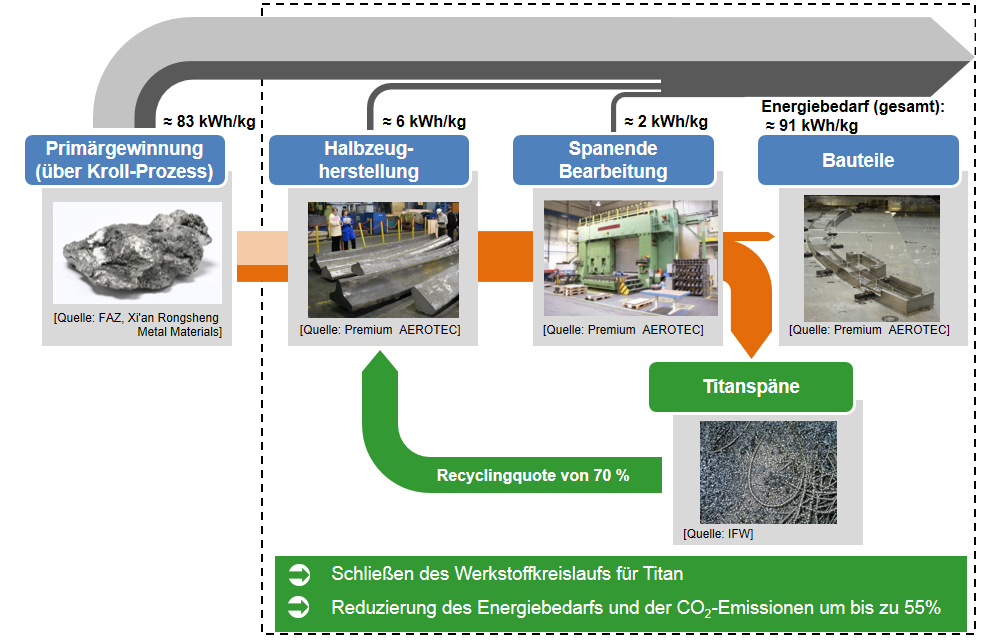

Derzeit wird in Flugzeugen ausschließlich Primärtitan eingesetzt. Die Gewinnung dieses Rohstoffs ist jedoch sehr aufwendig und energieintensiv. Zunächst wird aus dem natürlich vorkommenden Titandioxid Titanchlorid gewonnen, das dann beim entscheidenden Kroll-Verfahren zu Titan reduziert wird. Dies geschieht mithilfe von flüssigem Magnesium unter einer Schutzgasatmosphäre und bei einer Temperatur von 800 bis 900 Grad Celsius. Das so gewonnene Titan liegt zunächst als Titanschwamm vor. Durch mehrmalige Schmelzprozesse im Vakuumlichtbogenofen wird dieser anschließend in eine technisch einsetzbare Form gebracht. Etwa 85 Prozent des Gesamtenergieverbrauchs und der CO2-Emissionen entfallen auf diesen Teil der Titangewinnung – und ein Großteil des so aufwendig gewonnen Materials geht anschließend verloren. Bei Zerspanraten von rund 90 Prozent offenbart sich an dieser Stelle ein enormes Optimierungspotenzial. Ziel des Forschungsvorhabens RETURN ist es, bis zu 70 Prozent der anfallenden Titanspäne als sekundäres Titan in Premiumqualität wiederzugewinnen und damit künftig den Werkstoffkreislauf von Titan zu schließen. Gleichzeitig können damit der Energiebedarf und der CO2-Ausstoß um bis zu 55 Prozent reduziert werden (siehe Grafik).

Recyclebarkeit schon bei der Prozessauslegung berücksichtigen

Um den Anforderungen gerecht zu werden und die anfallenden Titanspäne in den Werkstoffkreislauf zurückführen zu können, kann nicht erst bei den Spänen angesetzt werden. Vielmehr muss für die Zerspanung ein neues Konzept entwickelt werden. Bei der Auslegung der Fertigungsprozesse darf nicht mehr nur die maximale Effizienz im Vordergrund stehen, sondern ergänzend dazu auch die Recyclebarkeit der Titanspäne. Man benötigt ein anderes Kühlkonzept, optimierte Prozessstrategien und entsprechende Werkzeugtechnologien. Hierzu haben die Wissenschaftler bereits eine detaillierte Bestandsaufnahme der Stoff- und Energieströme erstellt – vom ersten Umschmelzen bis zum Recycling der Späne. Zudem haben sie mehrere Referenzprozesse identifiziert, die als Bewertungsgrundlage für die Werkzeug- und Prozessentwicklung dienen, sowie Spanproben der relevanten Anwendungspartner analysiert.

Neue Technologien müssen auch wirtschaftlich sein

Das IFW wird im Projekt an zwei Stellen aktiv: Ein Forscherteam um Dipl.-Phys. Patrick Helmecke entwickelt geeignete Werkzeuge und Prozessstrategien, die zu möglichst gut recyclebaren Spänen führen. Eine Herausforderung für die Wissenschaftler – denn Titan ist relativ schwer zu zerspanen und verursacht im Vergleich zu Aluminium oder Stahl einen deutlich höheren Werkzeugverschleiß. Ein zweites Team um Dipl.-Ing. Stefan Jacob beschäftigt sich mit der ökonomischen und ökologischen Auslegung des gesamten Kreislaufs. Hier kommt es darauf an, dass der Optimierungsaufwand bei den zu entwickelnden Technologien nicht größer wird als der Nutzen, der damit zu erzielen ist. Weitere Informationen zum Projekt gibt es unter return.ifw.uni-hannover.de.