Metall-Thermoplast-Verbundwerkstoffe können als Basis für optoelektronische Geräte dienen, indem auf ihrer Oberfläche definierte elektrische Leiterbahnen erzeugt werden. Durch gezielte Metallisierung der Oberfläche mittels Laserbeschriftung ist es möglich, eine große Vielfalt an leitfähigen Strukturen zu erzeugen.

Die Anforderungen, die an ein solches Verbundmaterial gestellt werden, sind eine hohe Metallkonzentration, elektrisch isolierende Eigenschaften sowie eine hohe Wärmeleitfähigkeit. Die elektrisch isolierenden Eigenschaften des Verbundmaterials sind eine Voraussetzung, um auf der Oberfläche Leiterbahnen herzustellen, denn durch die hohe Metallkonzentrationen kommt es zu Kontakten zwischen den Metallpartikeln im Polymersubstrat, wodurch das Material Leitfähigkeit aufweist. Die elektrisch isolierenden Eigenschaften können durch die Realisierung einer isolierenden Silikatschicht um die Metallpartikel erreicht werden.

Forschende des Instituts für Werkstoffkunde (IW) haben im Rahmen des Exzellenzclusters PhoenixD ein Verbundmaterial aus Kupfer (Cu) und Polyetheretherketon (PEEK) hergestellt, das einen Metallgehalt zwischen 65 und 70 vol% aufweist. Um elektrisch isolierende Eigenschaften zu erhalten, wurden die Kupfermikropartikel mit einem Durchmesser von <25-45 µm mit einer kaliumhaltigen Silikatschicht umhüllt.

Synthese der silikatbeschichteten Kupfermikropartikel

Die kaliumhaltige Silikatschicht auf der Oberfläche der Kupferpartikel wurde mittels Sol-Gel-Reaktion synthetisiert – mit dem Ziel, eine möglichst geringe Schichtdicke und eine hohe Kaliumkonzentration innerhalb der Silikatschicht zu erhalten. Der Grund für die hohe Kaliumkonzentration in Form von Kaliumionen (K+) in der Silikatschicht liegt darin begründet, dass mit steigender Kaliumkonzentration die Schmelztemperatur des Silikates sinkt. Liegt die Schmelztemperatur des Silikates unterhalb der Schmelztemperatur des Kupfers mit Tm = 1085 °C, dann besitzt das Silikat Flussmitteleigenschaften und ermöglicht neben den isolierenden Eigenschaften auch das Zusammenfließen der Kupferpartikel während der laserinduzierten Metallisierung.

Um die Kaliumkonzentration des Silikats zu erhöhen und um eine möglichst geringe Schichtdicke zu erreichen, haben die Forschenden die Reaktionsbedingungen optimiert. Dazu wurde der Einfluss der Reaktionszeit, das Verhältnis von Ethanol zu Wasser und die Konzentration des Eduktes Tetraethylorthosilikat (TEOS) untersucht. Die günstigsten Reaktionsbedingungen waren eine Reaktionszeit von vier Stunden, ein Ethanol-zu-Wasser-Verhältnis von 35:1 und eine TEOS-Konzentration von c = 0,5 mol/l, wodurch eine Schichtdicke von 85 nm und eine hohe Kaliumkonzentration erreicht werden konnte.

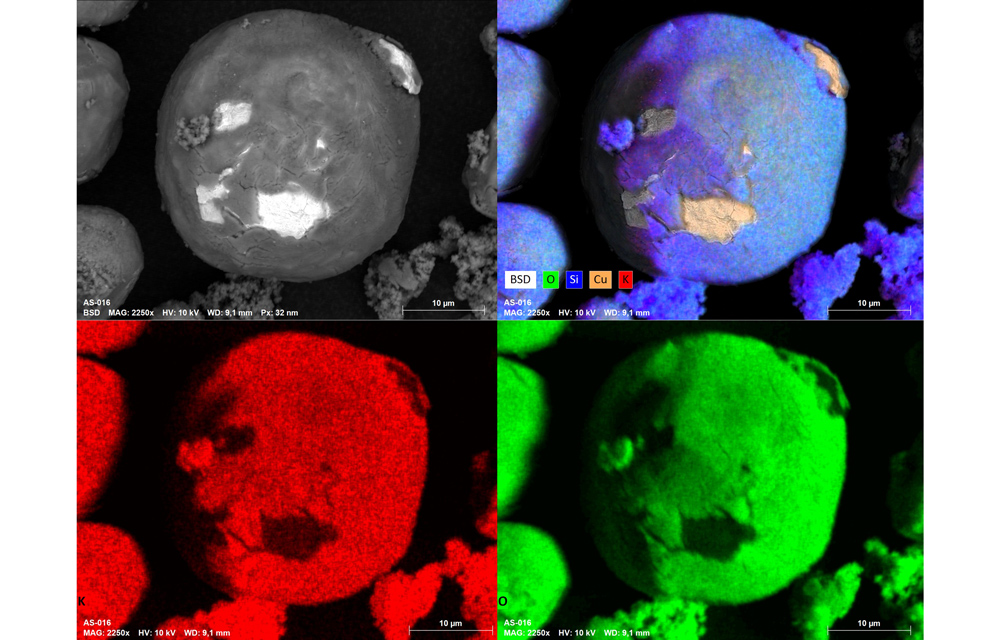

Rasterelektronenmikroskopische Untersuchungen der erhaltenen Kupferpartikel bestätigten die Bildung einer geschlossenen Schicht auf der Oberfläche des Partikels. Bild 1 zeigt die EDX-Analysen der gebildeten Schicht zur Bestimmung der chemischen Zusammensetzung. Aus der EDX-Analyse wird deutlich, dass sich die gebildete Schicht aus Silicium, Sauerstoff und Kalium zusammensetzt, wodurch die Bildung einer Silikatschicht durch Anwendung der Sol-Gel-Reaktion möglich ist.

Herstellung des Cu-PEEK-Verbundmaterials

Das Cu-PEEK-Verbundmaterial (Bild 2) wurde aus den silikatbeschichteten Kupfermikropartikeln und pulverförmigem PEEK (10 µm) hergestellt, indem die Komponenten zunächst in einem Becherglas gründlich vermischt wurden. Die so entstandene homogene Mischung wurde in eine rechteckige Stahlform gegossen, die mit einer Graphitfolie ausgekleidet war, um eine Adhäsion zwischen der Form und dem PEEK zu verhindern, und anschließend mit einer weiteren Graphitfolie abgedeckt. Im Anschluss wurde eine Stahlplatte aufgelegt, das Pulver in der Form verdichtet und in einem Durchlaufofen eine Stunde lang bei 470 °C wärmebehandelt.

In Bild 2 ist der Cu-PEEK-Verbundwerkstoff nach der Wärmebehandlung dargestellt. Die Cu-PEEK-Verbundmaterialien besitzen die gewünschten elektrisch isolierenden Eigenschaften, welche durch die geschlossene Silikatschicht auf der Oberfläche der Cu-Mikropartikel erreicht werden konnte.

Ein weiterer entscheidender Aspekt für die Anwendung dieses Materials als Basis für optoelektronische Geräte ist die Wärmeleitfähigkeit. Denn optische Geräte erzeugen während des Betriebs Wärme, welche abgeleitet werden muss, um Schäden abzuwenden. Das Cu-PEEK-Verbundmaterial besitzt eine hohe Wärmeleitfähigkeit, welche von der Partikelgröße und der Metallkonzentration abhängt. Mit kleineren Cu-Partikeln und einer höheren Metallkonzentration kann die Wärmeleitfähigkeit erhöht werden.

Erzeugung von elektrischen Leiterbahnen durch Laserbeschriftung

Der hohe Metallgehalt in dem Cu-PEEK-Verbundmaterial erlaubt die selektive Metallisierung der Oberfläche mittels Laserbeschriftung. Durch den Laser wird die Oberfläche erhitzt. Dabei wird das Polymer Polyetheretherketon durch Pyrolyse zersetzt und die Kupfer-Mikropartikel werden miteinander verschmolzen. Die durch die Pyrolyse und Metallisierung erhaltene Oberfläche besitzt eine elektrische Leitfähigkeit. Die gelaserten Leiterbahnen sind im Bild 3 dargestellt.

Um die elektrische Leitfähigkeit zu erhöhen, wurden die Laserbedingungen optimiert. Dazu wurde die Laserleistung, die Schreibgeschwindigkeit sowie die Laserpulsfolgefrequenz variiert. Eine Erhöhung der Laserleistung und eine geringe Pulsfolgefrequenz bewirken eine Steigerung der elektrischen Leitfähigkeit. Dagegen bewirkt eine Erhöhung der Schreibgeschwindigkeit das Absinken der Leitfähigkeit.