Leichter, effizienter und stabiler sollen moderne Werkstoffe sein – doch das ist längst nicht mehr alles. Heute soll sich das Material auch optimal an das Einsatzgebiet anpassen. Besonders gut können das intelligente Funktionswerkstoffe, die die Fähigkeit besitzen, nach einer Deformation ihre ursprüngliche Gestalt wieder einzunehmen. Diese sogenannten Formgedächtnislegierungen (FGL) können aufgrund ihrer besonderen Eigenschaften überall dort eingesetzt werden, wo besonders hohe Kräfte und Stellwege sowie eine große Flexibilität benötigt werden – etwa für Sonnensegel im Weltraum, die sich selbst entfalten, in medizinischen Implantaten oder in Motoren. Die intelligenten Legierungen sind Sensor und Aktor zugleich und bieten dadurch ein enormes Potential zur Gewichtsreduktion und Energieeffizienz.

Wie "erinnert" sich der Werkstoff?

Um die Formgedächtniseffekte optimal nutzen zu können, muss man verstehen, wodurch diese verursacht werden. Der Schlüssel zum Verständnis liegt auf der Ebene des Kristallgitters, dessen Aufbau temperaturabhängig ist. Die FGL weisen je nach Temperatur zwei unterschiedliche Phasen auf: die Hochtemperaturphase (Austenit) und die Niedertemperaturphase (Martensit). Jede dieser Phasen besitzt eine eigene Atomanordnung und somit eine bestimmte Geometrie.

Nach einer Verformung des Werkstoffs liegt die Legierung in der Martensitphase vor. Wird der Werkstoff nun über eine bestimmte Temperatur erwärmt, wandelt sich die verformte Martensitphase in die Austenitphase um. Die Atome nehmen wieder ihre ursprüngliche Platzordnung ein. Da der Effekt genauso gut wieder umkehrbar ist, sind die Legierungen für eine Reihe von technischen Anwendungen höchst interessant.

Von Sonnensegeln und Implantaten

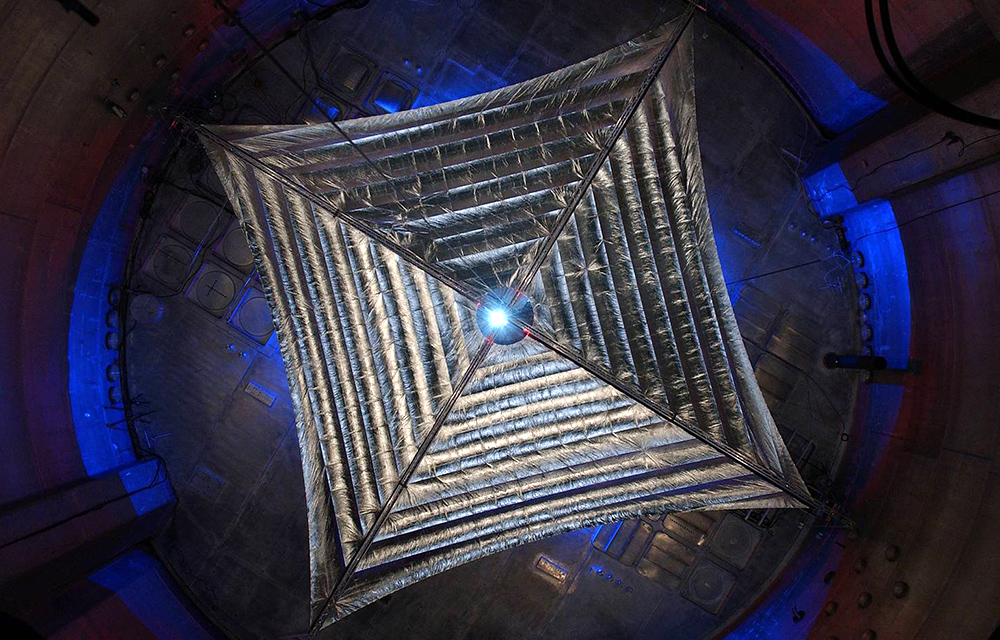

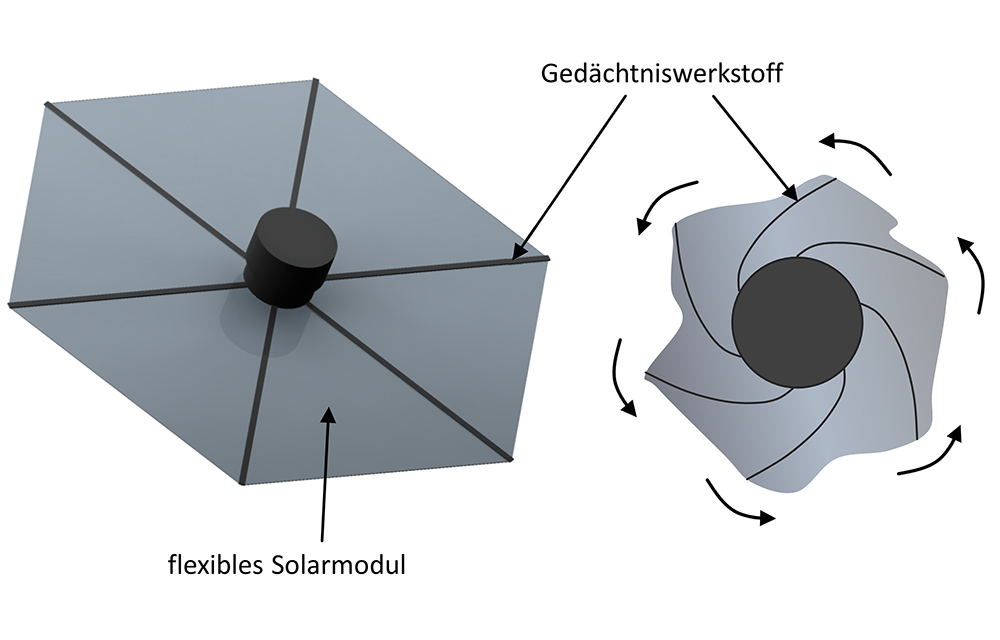

In der Raumfahrttechnik lassen sich zum Beispiel die Sonnensegel einer Raumsonde mit Hilfe von FGL ohne schwere Antriebsmotoren entfalten (Bild 1). Das Entkopplungselement, dessen Herzstück aus FGL besteht, wird durch die Sonnenenergie erwärmt und löst den Mechanismus zur Entfaltung aus (Bild 2).

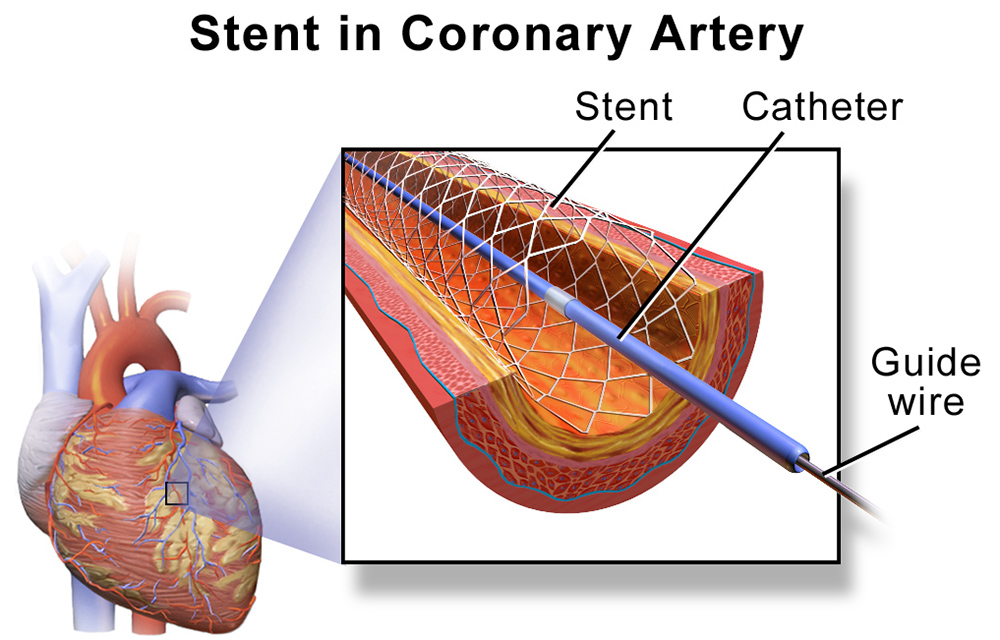

Auch in der Biomedizintechnik werden FGL eingesetzt. Bei den ursprünglich angewandten Verfahren zur Blutgefäßaufweitung wurden Stents durch einen Ballon an die Gefäßwand gepresst. Stents aus Nitinol, einer Formgedächtnislegierung, entfalten sich ohne weitere Eingriffe allein durch die Körperwärme und erweitern so das verengte Blutgefäß (Bild 3).

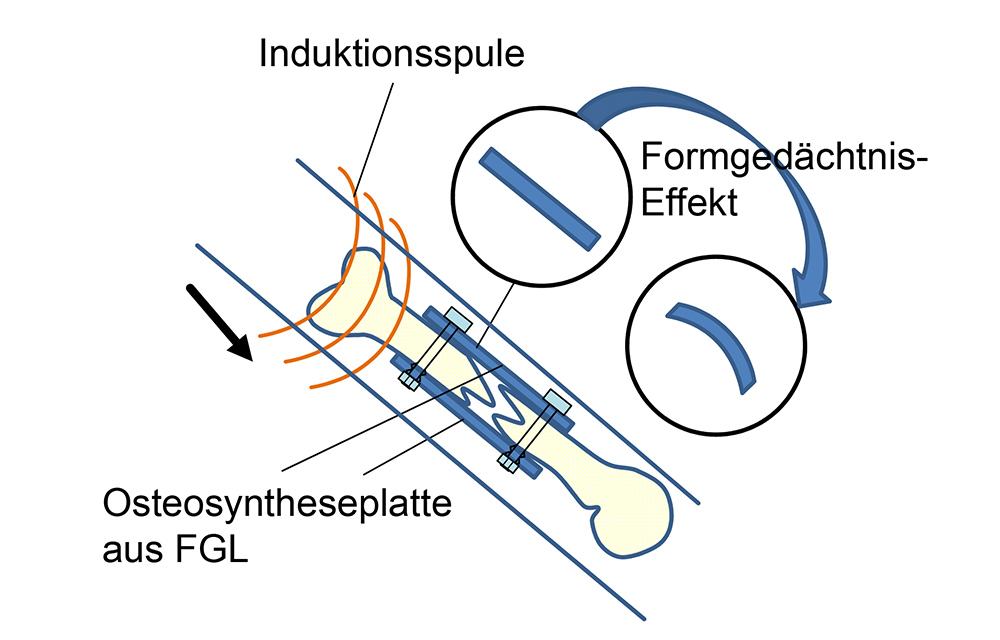

Am Laser Zentrum Hannover (LZH) werden derzeit Implantate mit variabler Steifigkeit zur Versorgung von Knochenbrüchen erforscht. Besonders bei Kindern im Wachstum müssen solche Implantate häufig neu justiert werden, was derzeit nur durch eine erneute Operation möglich ist. Erst wenn der Zugang zum Implantat gegeben ist, kann es neu versteift werden oder muss sogar vollständig ausgetauscht werden. Abhilfe sollen Implantate aus einer Formgedächtnislegierung schaffen, die ohne Operation versteift werden können. Dazu wird von außen mittels einer Spule das Implantat kurzzeitig induktiv erwärmt (Bild 4). Durch die Umwandlung in die Austenitphase nimmt das Implantat einen vorher definierten Zustand ein und erhöht dadurch seine Steifigkeit.

Hochtemperatur-FGL für die Industrie

Die bisher erforschten FGL führen den einzigartigen Erinnerungs-Effekt nur bei Temperaturen unter 80 °C aus. Für die Industrie wären jedoch auch FGL interessant, die bei erhöhten Temperaturen zuverlässig einsetzbar sind. Diese bieten ein enormes Potential vom Automobilbau bis zur Luft- und Raumfahrt. Dort gibt es eine Vielzahl von Anwendungen, bei denen nur eine hohe Effizienz erreicht werden kann, wenn sich die Form von Bauteilen flexibel anpasst.

So kann mit Hochtemperatur-Formgedächtnislegierungen (HT-FGL) beispielsweise der Wirkungsgrad von Turbinen und anderen Verbrennungsmotoren verbessert werden. Triebwerksturbinen sind effizienter, wenn sich die Bauteilform mit der Temperatur verändert – denn bei Teillast und dadurch niedrigeren Temperauren ist ein größerer Strömungsquerschnitt nötig als bei Hochlast, um den Wirkungsgrad zu erhalten. Zudem können HT-FGL dazu beitragen, Vibrationen in technischen Anlagen zu reduzieren und somit die Lebensdauer der Bauteile zu verlängern. Anwendungen in industriell interessanten Einsatzbereichen bei hohen Temperaturen stellen allerdings eine besondere Herausforderung für die Werkstofftechnik dar und bedürfen neuer Legierungen.

Auf der Suche nach der perfekten Legierung

Die bisher verfügbaren HT-FGL bestehen zu 30 Prozent aus sehr teuren Edelmetallen, was ein großes Hindernis für deren breite industrielle Anwendung darstellt. Die Deutsche Forschungsgemeinschaft (DFG) fördert deshalb die Forschergruppe "Hochtemperatur-Formgedächtnislegierungen", die an HT-FGL ohne Edelmetallanteil forscht. Zu der Gruppe gehören das Institut für Werkstoffkunde (IW) der Leibniz Universität Hannover sowie fünf weitere Institutseinrichtungen aus Bochum, München und Paderborn.

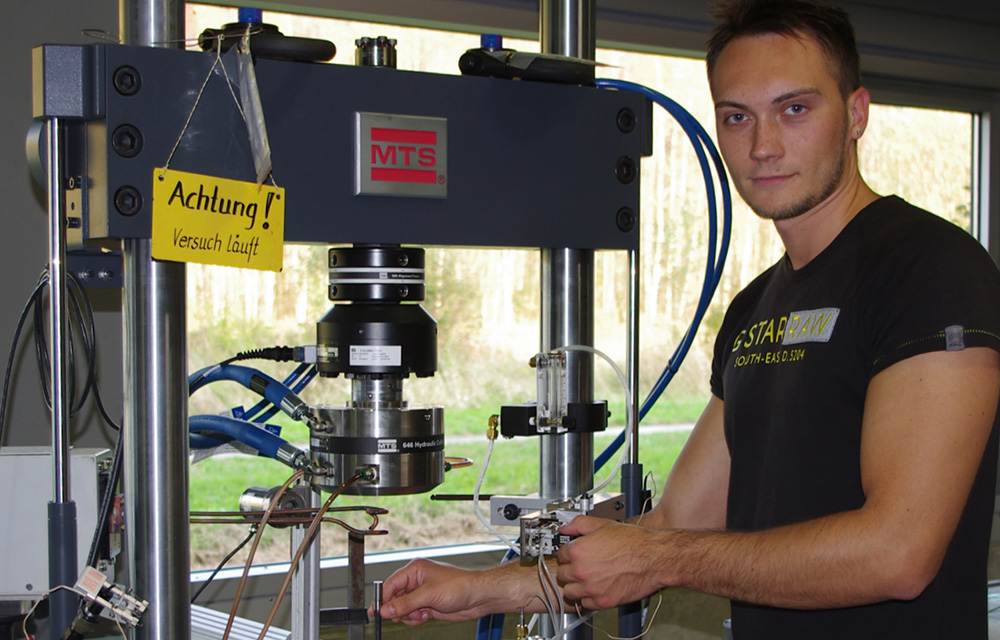

Unter der Leitung von Professor Hans Jürgen Maier arbeitet die Forschergruppe an einer Hochtemperatur-Formgedächtnislegierung, die stabile funktionelle und strukturelle Eigenschaften aufweist und auch nach längerer Anwendung ihr Gedächtnis nicht verliert. Am IW werden vielversprechende HT-FGL unter thermomechanischer Belastung auf ihr funktionelles Ermüdungsverhalten untersucht (Bild 5).

Werkstoff der Zukunft: Titan-Tantal?

Große Hoffnungen setzen die Forscher derzeit in Legierungen auf Basis von Titan-Tantal. Diese FGL zeichnen sich durch hervorragende Kaltumformeigenschaften aus, wobei Umformgrade von mehr als neunzig Prozent beim Kaltumformen an der Raumtemperatur erreicht werden können. Somit ist eine leichte Produktion von Drähten und Blechen in geeigneten Abmessungen für die Aktoranwendungen möglich.

Die auf Titan-Tantal basierenden Legierungssysteme befinden sich erst in Anfangsstadium ihrer Entwicklung, es besteht also noch enormes Forschungs- und Entwicklungspotential. Vor allem muss die Mikrostruktur der Legierungen optimiert werden, um sie stabiler zu machen. Erste Ergebnisse zeigen bereits, dass das Verhalten der HT-FGL unter zyklischer Belastung verbessert werden kann, indem etwa die Legierungszusammensetzung optimiert wird, der Werkstoff wärmebehandelt wird oder die richtige Kristallorientierung ausgewählt wird.

Forscher bereiten industriellem Einsatz den Weg

Da HT-FGL auch in sicherheitsrelevanten Baugruppen eingesetzt werden sollen, wird am IW ihre strukturelle Ermüdung charakterisiert. Die Forscher führen hochzyklische Ermüdungsexperimente im Bereich der Dauerfestigkeit durch und untersuchen, wie sich Risse im Material ausbreiten. Beides schafft eine zuverlässige Grundlage zur Beschreibung der strukturellen Stabilität der neuartigen Legierungen.

Die Forschergruppe von Professor Maier hat bereits erste Ergebnisse zur Aufklärung der Ermüdungs-Mechanismen erzielt und somit dazu beigetragen, die Legierung weiter zu optimieren. Damit ist die Forschung einen Schritt weiter, um den erfolgreichen Einsatz der innovativen Hochtemperatur-Formgedächtnislegierungen in der Industrie zu ermöglichen – beispielsweise im Automobilbau und in der Luft und Raumfahrttechnik.