Im Rahmen des KMU-Innovativ-Projekts „Hochleistungsauftragschweißen mit Doppeldrahttechnik bei nicht übertragenem Lichtbogen und Laser gestützter Einbrandsteuerung“ – kurz: HoDopp – möchte das Laser Zentrum Hannover e.V. (LZH) mit seinen Industriepartnern MERKLE Schweißanlagen-Technik, G+F Strate GmbH sowie Druckguss Service Deutschland GmbH (DSD) eine absolut neuartige Prozesskombination von nicht-übertragenem Lichtbogen und gezielter laserbasierter Bauteilerwärmung entwickeln. Dabei soll nicht nur die Geschwindigkeit enorm gesteigert werden – auch die Schichtqualität soll deutlich verbessert werden. Künftig soll durch die hohe Materialreinheit bereits eine einzige Auftragsschicht ausreichen, um das Bauteil ausreichend zu schützen.

Gemeinsam für den Fortschritt: Wettbewerber kooperieren

Dass die beteiligten KMU in einem Projekt kooperieren, ist nicht selbstverständlich. Immerhin stehen sie zum Teil miteinander im direkten Wettbewerb. Anfängliche Bedenken, sensible interne Informationen zu teilen, konnten jedoch schnell ausgeräumt werden. Hierzu haben auch die Berichte über den vertraulichen Umgang mit solchen Informationen der in Förderprojekten sehr erfahrenen Projektpartner beigetragen. Die gegenseitige Unterstützung half den in öffentlich geförderten Projekten unerfahrenen Unternehmen, sich sehr schnell erfolgreich einzubringen.

„Die Teilnahme an diesem Forschungsprojekt hat innerhalb unserer Firma für neue Impulse gesorgt und die Motivation gesteigert“, berichtet Dipl.-Ing. Kai-Uwe Schaper von der Firma G + F Strate GmbH. „Durch das HoDopp-Projekt haben wir unter anderem neue Lieferanten und Kunden kennengelernt und auch jenseits des eigentlichen Forschungsinhaltes nützliche Anregungen erhalten.“

Projekt mit „Networking-Effekt“

Auch die Firma DSD, die das LZH auf einer Tagung des Deutschen Verbands für Schweißen und verwandte Verfahren e.V. (DVS) in Hamburg kennengelernt hat, lobt den „Networking-Effekt“ des Projekts: „Über das Projekt HoDopp kam es zu einer neuen Geschäftsbeziehung mit der Firma Laser on demand GmbH“, sagt Florian Zimmermann von DSD. „Dank der Hilfe von Herrn Meyer, dem Geschäftsführer von Laser on demand, haben wir eine knifflige Schweißaufgabe lösen und erfolgreich abarbeiten können“, berichtet Zimmermann begeistert. Laser On Demand ist eine Ausgründung des LZH und bietet den mobilen Einsatz von Lasertechnik in der Materialbearbeitung an.

KMU-Innovativ erleichtert Projektförderung

Neben der notwendigen Geheimhaltungsstrategie waren im Vorfeld des zweijährigen Projekts Fragen zur Technik, der genauen Aufgabenverteilung sowie zur Patentanmeldung zu klären. Die Entscheidung, einen Projektvorschlag bei dem Programm „KMU-Innovativ“ des Bundesministeriums für Bildung und Forschung (BMBF) einzureichen, liegt im besonderen Charme des Programms begründet: Die Beantragung und Bewilligung von Fördermitteln ist – im Vergleich zu anderen Förderprogrammen – deutlich einfacher. Zudem hilft ein so genannter „Lotsendienst“ schnell und umfassend bei allen Fragen rund um KMU-Innovativ. Von der ersten Skizze bis zur Bewilligung des Antrags vergehen maximal vier Monate.

Für die Forschungsallianz bietet der neue technische Ansatz, der im Projekt untersucht wird, klare Vorteile gegenüber dem bisher eingesetzten MSG-Auftragschweißverfahren (MSG = Metallschutzgasschweißen). Bei diesem Verfahren schmilzt ein Lichtbogenplasma Drahtelektrode und Werkstück gleichzeitig auf und liefert einen hohen Aufmischungsgrad (30% des Basismaterials und des Auftragsmaterials), das unerwünscht ist. Um eine ausreichende Qualität der Schutzschicht mit einem möglichst niedrigen Aufmischungsgrad zu erreichen, muss der Beschichtungsprozess bis zu dreimal wiederholt werden. Bei maximalen Auftragraten von gerade mal 5 kg/h dauert das Beschichten eines Quadratmeters mit dieser Technik bis zu 24 Stunden. Die Folge sind hohe Energie- und Personalkosten.

Mehr Produktivität und Qualität

Die Entwicklungspartner wollen im Rahmen des Projektes HoDopp die Auftragsrate vervierfachen – und so Auftragraten von bis zu 20 kg pro Stunde bei gleichzeitiger Reduzierung der Einschweißtiefe und damit Aufmischungen < 5% erreichen. Dadurch müsste nur noch eine einzige Schicht aufgetragen werden. Erreichen möchten die Projektpartner dies durch eine Entkopplung der Einbrandsteuerung vom Aufschmelzen des Drahtwerkstoffes. Die Produktivität und auch die Qualität des Schweißverfahrens sollen dadurch erheblich besser werden.

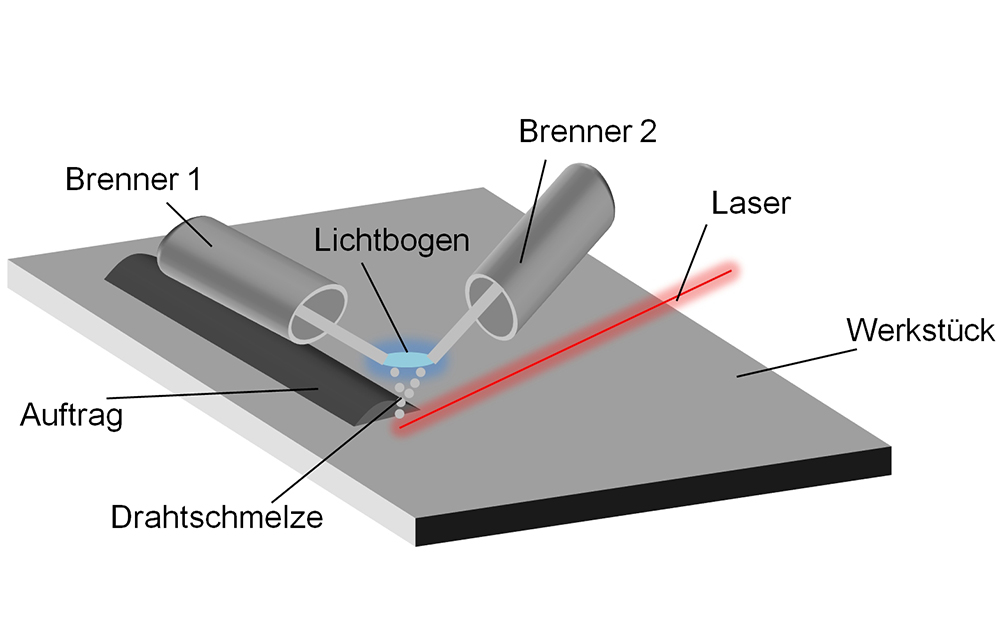

Zur Umsetzung dieser ehrgeizigen Ziele werden zwei Einzelverfahren auf vollkommen neue Weise verknüpft: Das KMU MERKLE optimiert ein modifiziertes MSG-Auftragschweißverfahren, bei dem der eingesetzte Lichtbogen ohne Kontakt zum Werkstück zwischen zwei Drahtelektroden brennt. Über eine Anpassung von Düsenform und Brennerstellung sowie durch eine Verminderung der Schutzgasmenge wird ein stabiler und spritzfreier Prozess angestrebt.

Gezielte Bauteilerwärmung mittels Laser

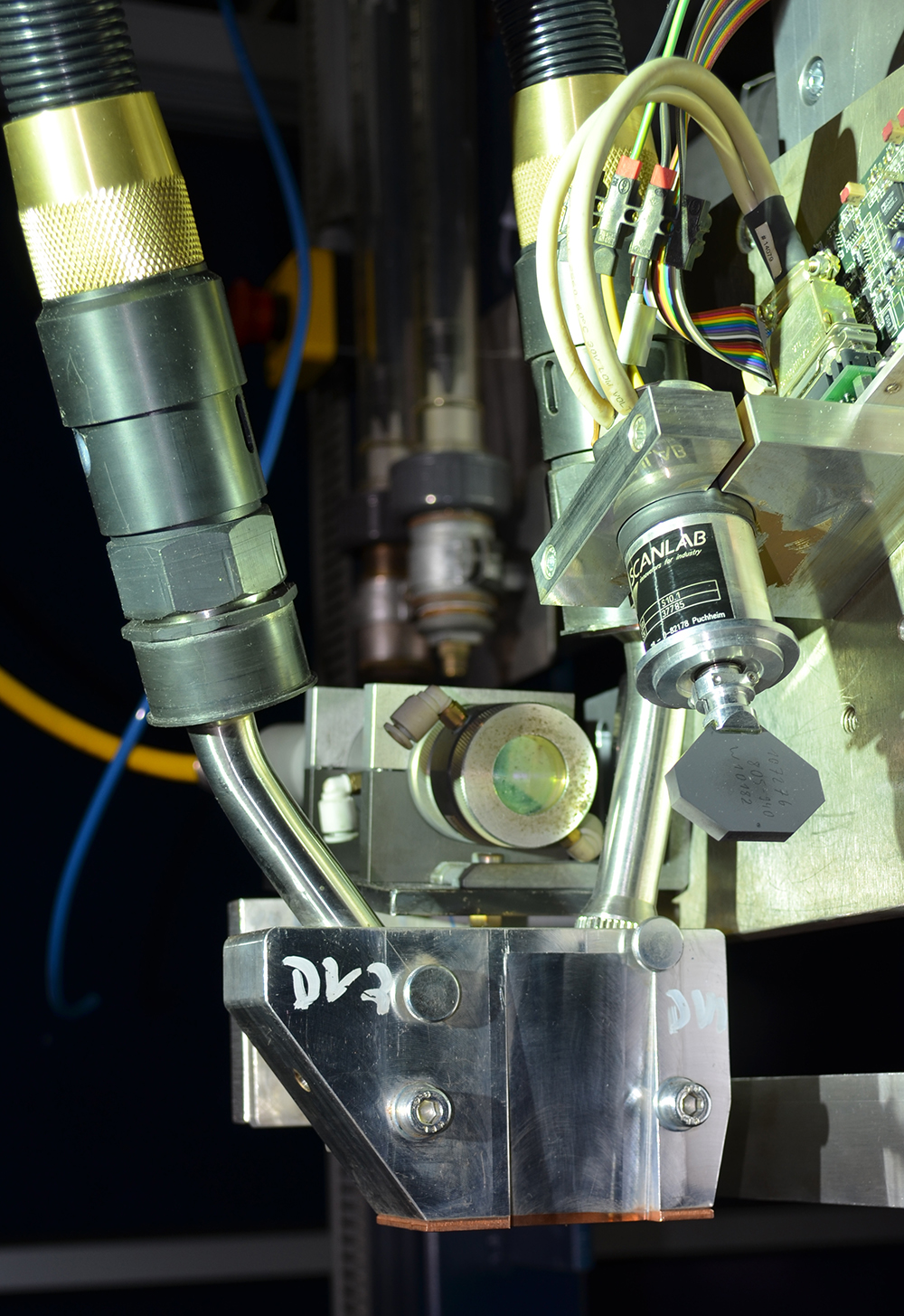

Am LZH arbeitet man am zweiten Prozessschritt: Ein Diodenlaser der neuesten Generation mit schwacher Leistung 0,5 kW soll für einen geringen wie homogenen Einbrand am Werkstück sorgen. Der Laser fokussiert auf das Bauteil, kurz bevor die Schmelze der beiden Drähte auftrifft und führt zum Anschmelzen der Werkstückrandschicht. Eine Ablenkvorrichtung steuert dabei die Temperaturverteilung.

Die Verknüpfung der Einzelprozesse ist ideal. Beide Werkzeuge können in der Kombination ihre Stärken voll ausspielen. Für das Aufschmelzen des Auftragmaterials wird viel Energie benötigt, die der Lichtbogen zur Verfügung stellt. Der Laser hingegen arbeitet mit geringer Leistung und dient ausschließlich zur Erzeugung einer homogenen Anbindung des Auftragmaterials. Durch die Kombination aus innovativem Lichtbogenverfahren und preiswerter Diodenlasertechnik rechnen die Projektpartner damit, die Bearbeitungszeit auf nur 6 h/m² zu reduzieren. Das Aufschweißen besonders großer Flächen ab 0,5 m² würde dadurch deutlich rentabler.

Nächstes Ziel: Markteinführung

Die Partner G+F Strate und DSD sind im Projekt für die Bereiche Erprobung, Qualitätssicherung und Spezifikation verantwortlich. Zusammen mit MERKLE und dem LZH wollen die Partner den kostengünstigeren und weniger zeitintensiven Prozess nach Projektende auf den Markt bringen.

Geeignet ist er für viele Anwendungsbereiche: Neben dem klassischen Werkzeug- und Formenbau in der Automobilindustrie kommen unter anderem das Aufpanzern von Wellen, Walzen und Aufspannflächen, das Reparaturschweißen an beschädigten Flurförderzeugen oder das Auftragen abriebfester Schichten an stark beanspruchten Stellen von Ölbohrgestängen als Anwendungsfälle in Frage. Die gute Zusammenarbeit der Projektpartner wird sich also auch nach Mitte 2014 noch fortsetzen…