Typische XXL-Produkte wie Schiffe, Flugzeuge oder Windkraftanlagen sind nicht nur wesentlich größer und schwerer als konventionelle Produkte, sondern auch deutlich komplexer. Sie werden in einer höheren Variantenvielfalt hergestellt als konventionelle Produkte, der Einflussgrad des Kunden ist größer – dadurch schwanken die Bearbeitungsinhalte bei der Herstellung. Zudem bestehen XXL-Produkte aus einer höheren Anzahl von Bauteilen und auch ihr Wert ist höher als bei konventionellen Produkten.

Flexibel, aber unproduktiv: Das Baustellenprinzip

Die Fertigung von XXL-Produkten erfolgt deshalb überwiegend nach dem Baustellenprinzip. Bei diesem Fertigungsprinzip bewegt sich das Produkt nicht durch die Fabrik, sondern die Fabrik um das Produkt: Mitarbeiter, Materialen und Betriebsmittel werden zu einem örtlich fixierten Produkt bewegt. Die Fertigung nach dem Baustellenprinzip gilt als besonders flexibel und reaktionsfähig auf schwankende Bearbeitungsinhalte. Allerdings können aus der Bewegungsstruktur einer Baustellenfertigung auch Probleme entstehen, etwa ein intransparenter Materialfluss, lange Durchlaufzeiten sowie ein hoher Bedarf an Personal und Betriebsmitteln. Die Fertigung nach dem Baustellenprinzip ist darüber hinaus vergleichsweise unproduktiv.

Der Gedanke liegt also nahe, XXL-Produkte nach alternativen Prinzipien zu fertigen. Einige Hersteller, beispielsweise von Flugzeugen oder Windenergieanlagen, konnten bereits eine Fließfertigung realisieren. Diese weist unter anderem eine deutlich höhere Produktivität als eine vergleichbare Baustellenfertigung auf.

Von der Manufaktur zum Fließband

Die Grundzüge der Fließfertigung reichen bis ins späte 17. Jahrhundert zurück. In sogenannten Manufakturen wurden damals die Arbeitsprozesse eines Produkts auf mehrere Handwerksbetriebe aufgeteilt. Dadurch stieg nicht nur die Produktivität, sondern auch die Qualität der Produkte. Der Grund dafür waren die sich wiederholenden Arbeitsschritte. Zudem wurde der Materialfluss transparenter, weil alle Arbeitsschritte und Materialen eindeutig den einzelnen Handwerksbetrieben zugeordnet werden konnten und klare Verantwortungsbereiche entstanden.

Der Grundgedanke findet sich auch in heutigen Fließsystemen wieder. Die Fertigung eines Produkts erfolgt dabei an sogenannten Arbeitsstationen, denen alle notwendigen Betriebsmittel, Mitarbeiter und Materialen zugeordnet werden. Die räumliche Anordnung der Arbeitsstationen wird dabei maßgeblich durch die Reihenfolge der Arbeitsschritte bestimmt. Daneben ist insbesondere die zeitliche Verknüpfung der Arbeitsprozesse charakterisierend für die Gestaltung eines Fließsystems. Maßgeblich geprägt wird sie von der sogenannten Taktzeit.

Trödeln oder hetzen? Das bestimmt die Taktzeit

Die Taktzeit ist die durchschnittliche Zeit, die den Mitarbeitern an jeder Station zur Verfügung steht, um die vorgegebenen Arbeitsprozesse auszuführen und das Produkt zur nächsten Station weiterzureichen. Ermitteln lässt sie sich aus dem Quotienten der zur Verfügung stehenden Produktionszeit und der Anzahl benötigter Produktionseinheiten in einem definierten Zeitraum. Also: Taktzeit gleich Produktionszeit durch Produktionseinheiten.

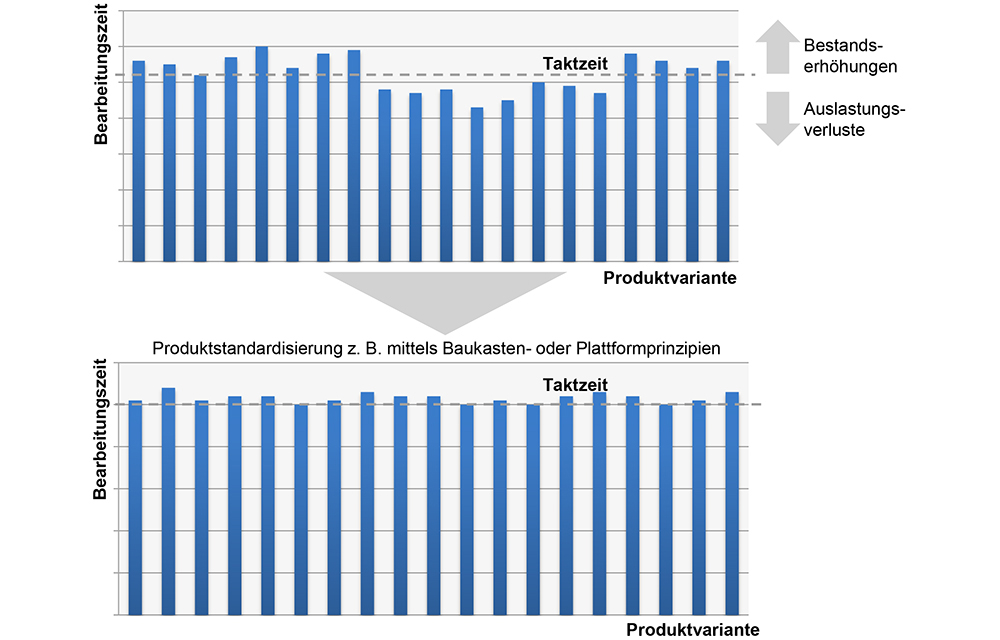

Die exakte Bestimmung der Taktzeit hat dabei maßgeblichen Einfluss auf die Produktivität eines Fließsystems. Wird sie zu groß gewählt, entstehen Auslastungsverluste in Form von Wartezeiten. Bei zu niedrigen Taktzeiten kommt es dagegen zu einem Bestandsaufbau sowie Qualitätsverlusten in Folge des hohen Zeitdrucks.

Die Taktzeit trägt unter anderem dazu bei, dass Abweichungen vom Soll-Prozess leichter und schneller erkannt und Warte- und Liegezeiten reduziert werden können. Des Weiteren können dadurch die Umlaufbestände reduziert werden – das spart Kosten.

Große Produkte, große Herausforderungen

Lässt sich ein solches Fließbandsystem auch auf XXL-Produkte anwenden, beispielsweise auf Schiffe? Im Vergleich zu konventionellen Produkten sind sie deutlich komplexer und variantenreicher, die Bearbeitungsinhalte und -zeiten ändern sich deshalb ständig. Das erschwert in der Regel die Bestimmung einer exakten Taktzeit.

Hersteller von XXL-Produkten, die eine Fließfertigung einführen wollen, sollten daher zunächst ihr Produktprogramm analysieren. Ziel dieser Analyse ist die Identifikation und Bildung von variantenunabhängigen Baugruppen mit ähnlichen Bearbeitungsinhalten und -zeiten, sodass sich Auslastungsverluste oder Bestandserhöhungen bei einem vorgegebenem Takt minimieren lassen (siehe Bild 2).

Eine weitere Herausforderung bei der Fließfertigung von XXL-Produkten ist die Stabilität der internen und externen Prozesse. Interne Prozessstörungen wie der Ausfall von Anlagen und Maschinen können sich auf das gesamte Fließsystem auswirken. Bei großskaligen Produkten hat das gravierendere Folgen als bei konventionellen Produkten – schließlich ist der Wert dieser Produkte in der Regel deutlich höher; Nacharbeiten würden viel Zeit und Geld kosten. Ebenso wirken sich externe Störungen in Form verspäteter oder mangelhafter Lieferungen negativ auf die Produktivität eines Fließsystems aus.

IPH entwickelt Handlungsleitfaden

Wie Unternehmen den Herausforderungen begegnen können, die sich bei der Einführung einer Fließfertigung in der XXL-Produktion ergeben, untersuchen die Ingenieure am Institut für Integrierte Produktion Hannover (IPH) derzeit im Forschungsprojekt „Fließfertigung für die XXL-Produktion“. Im Rahmen des Projekts soll ein Handlungsleitfaden entwickelt werden, mit dem sich die Vorteile einer Fließfertigung systematisch auf die Herstellung von XXL-Produkten übertragen lassen. Unternehmen sollen dadurch die Möglichkeit erhalten, ihre wirtschaftlichen und logistischen Potentiale aufwandsarm zu heben und ihre Wettbewerbsfähigkeit zu steigern.

Förderhinweis

Dieser Beitrag entstand im Rahmen des Projekts „Fließfertigung für die XXL-Produktion“. Das IGF-Vorhaben 16635 N der Forschungsvereinigung Bundesvereinigung Logistik e.V. – BVL wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Technologie aufgrund eines Beschlusses des Deutschen Bundestags gefördert.

www.fliessfertigung-xxl.de