Die meisten XXL-Produkte lassen sich nicht am Fließband fertigen – denn wegen ihrer Größe und ihres Gewichtes ist es oft nicht möglich, sie von Arbeitsstation zu Arbeitsstation zu bewegen. Stattdessen werden Flugzeuge, Schiffe oder Baumaschinen meist an einem festen Platz in der Fabrik zusammengebaut und die erforderlichen Maschinen und Bauteile werden zum Produkt gebracht. Diese Montageform wird auch als Baustellenmontage bezeichnet.

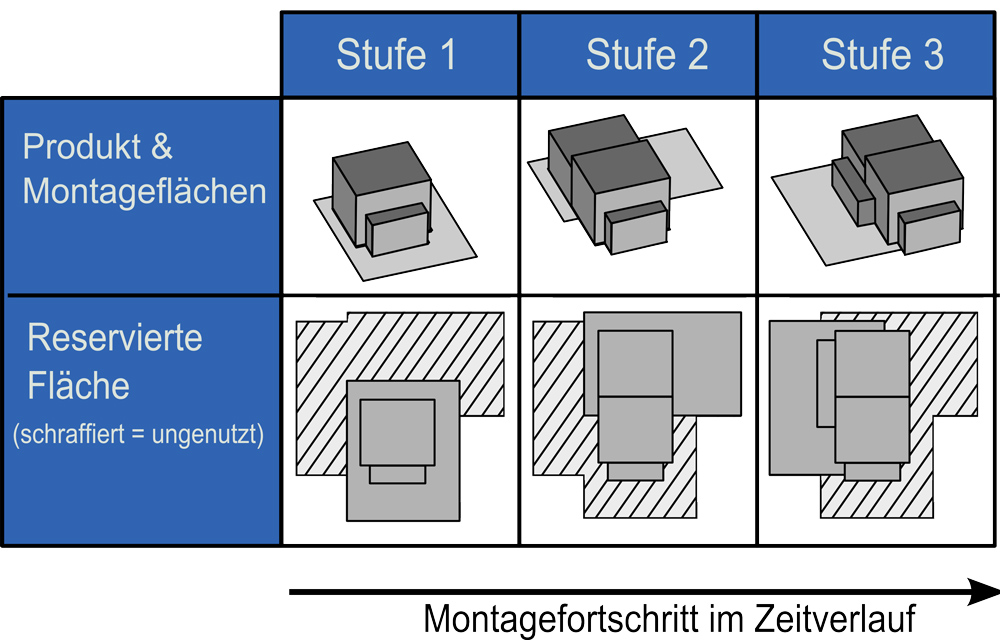

Wichtig ist dabei, dass für jeden Montageschritt ausreichend Platz vorhanden ist – nicht nur für das Produkt selbst, sondern auch für kurzfristige Lager- und Arbeitsflächen. Um das zu gewährleisten und Kollisionen mit anderen Produkten zu vermeiden, reservieren Unternehmen für jedes einzelne Produkt eine Fläche in ihrer Fabrik, die der maximalen Ausdehnung während der Montage entspricht (siehe Bild 2).

Montageflächen dynamisch planen

Der tatsächliche Platzbedarf ändert sich jedoch ständig während der Montage. Zum einen wächst das Produkt selbst mit jedem Montageschritt, zum anderen werden zwischenzeitlich immer wieder Flächen für Lager, Maschinen oder Gerüste benötigt. All diese Flächen werden derzeit vorab reserviert. So werden zwar Überschneidungen vermieden, allerdings wird die Dynamik der Flächen ignoriert und die reservierte Fläche wird nur selten vollständig genutzt. Dies kann dazu führen, dass bei knapper Fläche nur wenige Produkte parallel montiert werden können.

Eine Lösung für dieses Problem ist die intelligente, dynamische Anordnung der Montageflächen. Indem für jedes Produkt immer nur so viel Fläche reserviert wird, wie dieses im Augenblick benötigt, können manche Flächen für mehrere Produkte gleichzeitig genutzt werden. Bei der Montage von großen Maschinen wie etwa Walzanlagen wird beispielsweise zu Beginn nur wenig Platz benötigt, weil zunächst Vorarbeiten erledigt werden. Nach einigen Wochen werden die Einzelteile per Kran zusammengesetzt – zu diesem Zeitpunkt ist der Platzbedarf maximal. Anschließend wird der Kran abgebaut und die letzten Kabel werden verlegt. Auf der freigewordenen Fläche können die Monteure dann schon mit den Vorarbeiten für die nächste Maschine beginnen.

Dieses eigentlich logische Vorgehen ist in der Praxis nur sehr schwer zu planen, denn es gibt eine Vielzahl an Möglichkeiten, die Produkte in der Fabrik zu platzieren und es gilt, Kollisionen zu vermeiden.

Automatisiert zur optimalen Anordnung

Forscher am Institut für Integrierte Produktion Hannover (IPH) entwickeln deshalb aktuell eine Methode, mit der sich Montageobjekte automatisiert möglichst platzsparend anordnen lassen, ohne dass es zu Kollisionen kommt. Im Forschungsprojekt „DynaFapXXL – Planung dynamischer Layouts in der Baustellenmontage von XXL-Produkten bei konkurrierenden Flächenbedarfen“ haben die Wissenschaftler das Problem in ein mathematisches Optimierungmodell überführt und ein Programm zu dessen Lösung entwickelt.

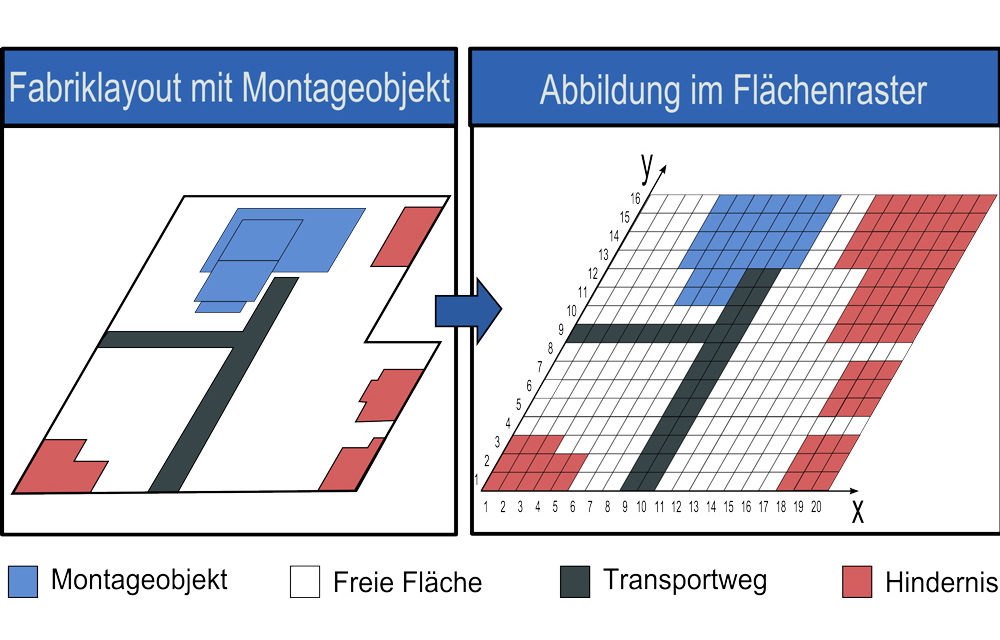

Das Optimierungsmodell berücksichtigt die Anforderungen und Rahmenbedingungen aus der Praxis: Beispielsweise eignen sich bestimmte Bereiche in der Fabrik nicht für die Anordnung von Montageflächen, weil sich dort Transportwege oder Sperrflächen befinden. Das Modell berücksichtigt dies und verhindert eine Platzierung an diesen vorab zu definierenden Flächen.

Im Programm wird das Fabriklayout in einem Flächenraster dargestellt (siehe Bild 3), dessen Auflösung ebenfalls vorab zu definieren ist. Je höher die Auflösung, desto besser wird das Ergebnis – allerdings steigt auch die Rechenzeit. Auch die Produkte werden in das Flächenraster übertragen. Um eine möglichst realistische Lösung zu erhalten, berücksichtigt das Modell im Gegensatz zu vielen vergleichbaren Forschungsarbeiten nicht nur rechteckige, sondern beliebige Flächengeometrien. Bei der späteren Anordnung sind Drehungen des Produktes in 90-Grad-Schritten zulässig.

Rechenzeit reduzieren

Die Suche nach der optimalen Anordnung erfolgt durch ein spezielles Optimierungsverfahren. Auf Basis der Information, welches Produkt zu welchem Zeitpunkt wie viel Platz benötigt, ermittelt dieses, wo es in der Fabrik platziert werden muss und zu welchem Zeitpunkt die Montage beginnen soll. Zur Findung der optimalen Lösung für das Modell wird auf das Programm GAMS zurückgegriffen, welches in der Lage ist, das mathematische Modell exakt zu lösen, jedoch bei größeren Probleminstanzen sehr viel Rechenzeit benötigt.

Um diesen Vorgang zu beschleunigen wird derzeit am IPH ein heuristischer Algorithmus entwickelt, der in der Lage ist, innerhalb kurzer Zeit gute Lösungen zu finden. Die Forscher setzen dabei eine Kombination aus lokalen und globalen Suchverfahren ein und greifen auf Bestandteile genetischer Algorithmen zurück. Die erste Version dieser Heuristik wurde bereits in MS-Excel in der Programmiersprache VBA umgesetzt. So lässt sich mit geringem Aufwand eine grafische Nutzeroberfläche mit dem Lösungsalgorithmus zu verknüpfen. Benutzer können so sehr einfach die erforderlichen Daten eingeben, zum Beispiel die Flächengeometrien. Auch die Lösung des Optimierungsmodells wird grafisch dargestellt, was eine Überprüfung und Bewertung des Ergebnisses ermöglicht.

Produktionsleistung steigern

Dank der Forschungsergebnisse ist es bereits möglich, zeitdynamische Montageflächen automatisch anzuordnen. Unternehmen können dadurch die vorhandene Fläche besser auslasten und die Anzahl der Produkte steigern, die sie gleichzeitig montieren können.

Im nächsten Schritt werden die Forscher mithilfe des Lösungsalgorithmus verschiedene Parameterstudien durchführen. Dadurch wollen sie wertvolle Erkenntnisse zu den relevanten Parametern sowie zu Gestaltungsrichtlinien und Wirkprinzipien für die Montagelayoutplanung von großskaligen Produkten gewinnen.