Von individuellen Orthesen in der Medizintechnik über spezielle Montageschablonen in der Industrie bis hin zu maßgefertigten Transportbehältern in der Logistik: Die Additive Fertigung lohnt sich auch für solche großskaligen Produkte. Wenn es um Einzelstücke oder Kleinserien geht, ist der 3D-Druck fast unschlagbar – weil sich die Anfertigung von aufwändigen und teuren Spritzgusswerkzeugen erst für höhere Stückzahlen lohnt.

Flexibler und wandelbarer 3D-Drucker im Großformat

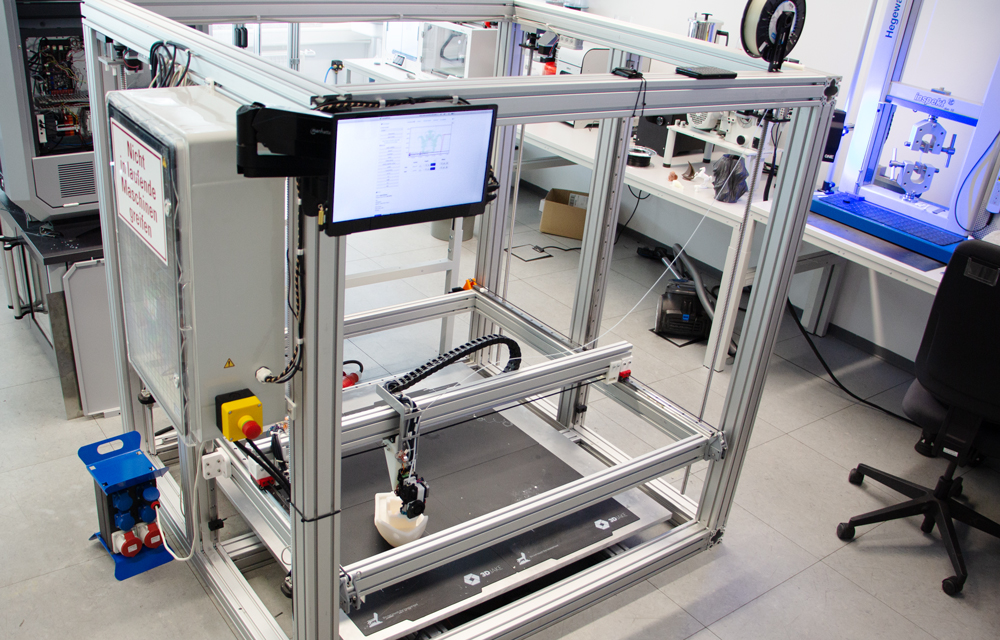

„Die Nachfrage nach großskaligen 3D-Drucken ist da. Das merken wir in Gesprächen mit Industrieunternehmen immer wieder“, sagt Jens Kruse, Leiter Innovative Fertigungsverfahren am IPH. Er will den XXL-3D-Druck am IPH erforschen und weiterentwickeln – und hat dafür eigens einen 3D-Drucker mit einem Kubikmeter Bauraum konstruiert und gefertigt. Nicht, weil es auf dem Markt keine Drucker dieser Größe gibt – „sondern weil wir für die Forschung und Entwicklung einen Drucker brauchen, den wir modifizieren können.“

Seit etwa einem Jahr arbeitet Kruse an dem Eigenbau-3D-Drucker – von der Idee über die Konstruktion bis zum ersten funktionierenden Druck. „Ganz fertig sein wird er nie – wir werden den Drucker immer weiterentwickeln“, so Kruse.

Sein Ziel war ein flexibler, modularer Drucker, an dem sich so viel wie möglich anpassen lässt – perfekt für die Forschung und Entwicklung. Die Firmware ist deshalb komplett Open-Source und basiert teilweise auf der Programmiersprache Python. „So können wir später auch Sensoren integrieren, um die Druckqualität zu überwachen“, so Kruse.

Druckkopf lässt sich mit einem Klick wechseln

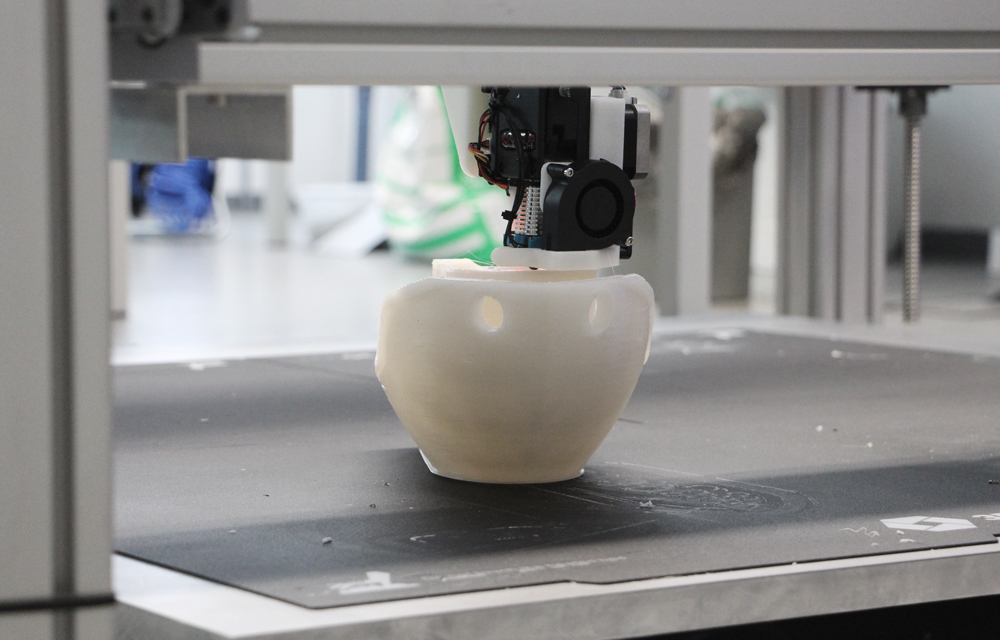

Der von Kruse entwickelte Drucker kann Produkte mit bis zu einem Meter Länge, einem Meter Breite und einem Meter Höhe drucken. Der Drucker kann sowohl Filament als auch Granulat verarbeiten und lässt sich dank eines modularen Werkzeugwechselsystems leicht umrüsten. „Wir können mit einem Klick den Druckkopf wechseln“, sagt Kruse. Dadurch kann auch mit unterschiedlichen Düsen gearbeitet werden – von handelsüblichen Kleindüsen mit 0,4 Millimeter Breite für einen hohen Detaillierungsgrad bis hin zu 5 mm breiten Düsen für einen möglichst schnellen Druck. „Um diese großen Düsen verwenden zu können, müssen wir allerdings mit Granulat drucken. Filament gibt es in dieser Dicke nicht.“

Für die Zukunft ist laut Kruse geplant, den Drucker mit zwei Druckköpfen auszustatten, um eine optimale Balance aus Geschwindigkeit und Detailierungsgrad zu erreichen. „Dann könnte eine feine Düse die Details drucken und eine grobe Düse den Rest“, erklärt Kruse.

Derzeit kann der Drucker die Kunststoffe Polylactid (PLA) und PETG sowie TPE und TPU verarbeiten – Standard-Materialien für den 3D-Druck. In Zukunft sollen auch Engineering-Werkstoffe mit speziellen Eigenschaften zum Einsatz kommen, wie beispielsweise Polyamid, Polypropylen oder Polycarbonat. „Diese Werkstoffe brauchen allerdings höhere Temperaturen bei der Verarbeitung“, erklärt Kruse. „Bevor wir sie nutzen können, muss der Drucker noch eine Einhausung aus Plexiglas bekommen.“ Dann lässt sich die Temperatur und Luftfeuchtigkeit im Innenraum regulieren. Bis zu 80 Grad Celsius im Innenraum sind möglich, das Druckbett lässt sich sogar auf 100 Grad Celsius erwärmen.

3D-Druck direkt aus recycelten Industrieabfällen

Ein großes Forschungsfeld wird in Zukunft die Additive Fertigung aus recycelten Kunststoffen sein. „Unser Ziel ist es, direkt aus recycelten Werkstoffen zu drucken“, sagt Kruse. „Wir werfen beispielsweise Industrieabfälle in den Schredder und drucken dann direkt aus dem Granulat.“ Dass das funktioniert, hat das IPH bereits auf der Hannover Messe 2023 mit einem kleineren 3D-Drucker gezeigt. Künftig soll das Upcycling von Industrieabfällen auch im größeren Maßstab möglich sein.

Das IPH will den Drucker nicht ausschließlich für den Eigenbedarf und für die Forschung nutzen, sondern auch regionalen Industrieunternehmen zur Verfügung stellen. Anfragen hat Kruse bereits erhalten. „Manchen Unternehmen ist wichtig, dass ihr Auftrag regional gefertigt und nicht um die halbe Welt verschickt wird. Wir drucken hier in Hannover. Unternehmen können sich das vor Ort anschauen und ihr Bauteil nach ein paar Tagen in den Händen halten.“ Zudem verfügt das IPH über die entsprechende Ausstattung, um Bauteile exakt zu vermessen, in 3D-Druck-Software zu simulieren und die Materialeigenschaften zu prüfen.