Die Forderung nach reduzierten Bauteilgewichten ist sowohl für die Automobilindustrie, als auch für die Luftfahrtindustrie von großer Bedeutung. Heutzutage werden häufig Ansätze aus dem Materialleichtbau und dem Strukturleichtbau verwendet, um Material anforderungsgerecht an den jeweiligen Stellen einzusetzen und Bauteilgewichte zu senken. Dort, wo hohe Belastungen auftreten, können feste Materialien eingesetzt werden – in weniger stark belasteten Bereichen leichte, weniger feste Materialien. Insbesondere die Kombination aus Aluminium und Stahl bietet einen guten Kompromiss aus geringem Gewicht, Stabilität und Wirtschaftlichkeit. Massivelemente mit Blechen zu kombinieren, ist ein Strukturleichtbauansatz, der in der Automobilbranche bereits Verwendung findet. Durch die Kombination der beiden Varianten können sogenannte hybride Bauteile erzeugt werden, die Potenzial zur Reduzierung des Fahrzeuggewichts bergen.

Das Institut für Integrierte Produktion Hannover (IPH) gGmbH erforscht gemeinsam mit dem Institut für Schweißtechnik und Trennende Fertigungsverfahren (ISAF) der TU Clausthal, wie massive Aluminiumbolzen und Stahlbleche stoffschlüssig gefügt werden können. Dies vereint Materialleichtbau und Strukturleichtbau. Da die Verbindung von Aluminium mit Stahl einige Herausforderungen birgt – wie Kontaktkorrosion oder die Bildung spröder intermetallischer Phasen – wird Zink als Lotwerkstoff genutzt. Der Aluminiumbolzen muss für das hybride Verbundschmieden an der Fügestelle mit Zink beschichtet werden. Die Beschichtung des Aluminiumbolzens wird vom ISAF der TU Clausthal durchgeführt. Mittels einer Tauchbeschichtung wird eine Zinkschicht mit einer Dicke von bis zu 150 Mikrometern auf dem Aluminiumbolzen erzeugt. Als Blech wird ein verzinktes Stahlblech (DX54+Z) genutzt. Im IPH finden die Untersuchungen des Fügens durch Umformung unter anderem auf unterschiedlichen Umformpressen statt. Bild 1 zeigt das Ergebnis eines ersten Fügeversuchs.

Die Zinkschicht verhindert die Bildung spröder intermetallischer Phasen

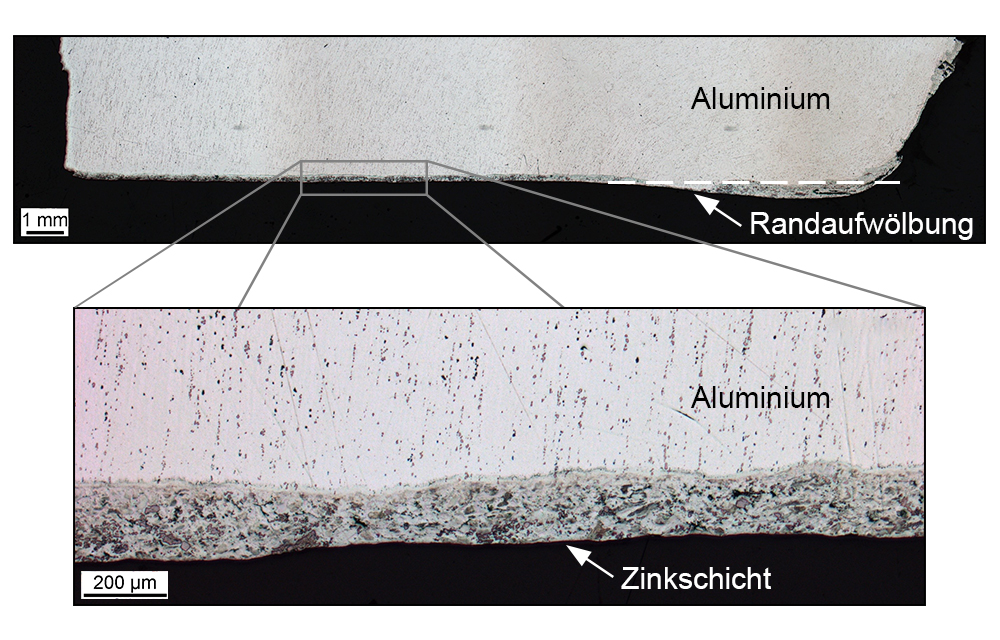

Die stoffschlüssige Verbindung zwischen den beiden Fügepartnern soll durch einen Umformprozess erzeugt werden. Um geeignete Fügeparameter zu ermitteln, werden verschiedene Temperaturbereiche (100 bis 360 Grad Celsius) und Umformgeschwindigkeiten (50 bis 460 Millimeter pro Sekunde) untersucht. Bei ersten Fügeversuchen auf einer Spindelpresse bei Pressengeschwindigkeiten von bis zu 460 Millimetern pro Sekunde konnte keine dauerhaft beständige Verbindung erzeugt werden. Zwar konnte zunächst ein Zusammenhalt der Fügepartner, die auf 250 und 350 Grad Celsius vorgewärmt wurden, erreicht werden. Die Fügepartner trennten sich jedoch bei der Versuchsauswertung. An den Proben ist zu erkennen, dass die Verbindung vornehmlich im Randbereich des Aluminiumbolzens entstanden ist. Das zeigt auch eine Aufwölbung des Materials im Randbereich. In Bild 2 ist diese Aufwölbung auf der rechten Seite deutlich zu erkennen. Der untere Teil von Bild 2 zeigt die Vergrößerung des Schliffbilds.

Die Zinkschicht des Aluminiumbolzens wurde im Zuge der Umformung verformt. Eine ausreichend große Umformung ist entscheidend, damit die auf der Oberfläche des Zinks gebildete Zinkoxidschicht aufreißt. Dies ist notwendig, damit die unoxidierten Metalle (Zink auf Aluminiumbolzen und Zink auf Stahlblech) in direkten Kontakt treten können. Die Zinkschicht ist jedoch nicht komplett aufgerissen, sondern weiterhin so intakt, dass Aluminium und Stahlblech nicht in direkten Kontakt miteinander getreten sind. Dies bestätigen die Schliffbilder in Bild 2, die vom ISAF erstellt wurden. Eine nach der Umformung auf diese Weise intakte Zinkschicht ist eine wichtige Voraussetzung, um die Bildung intermetallischer Fe-Al-Phasen zu vermeiden und Kontaktkorrosion zu unterbinden.

Das IPH fügt massive Aluminiumteile und Stahlbleche

Das IPH untersucht im Rahmen des Forschungsprojekts die Fügeoperation durch Umformen, um eine dauerhafte Verbindung der beiden Komponenten zu sichern. Nach ersten Stauchversuchen, die zur Eingrenzung der zu untersuchenden Parameter genutzt wurden, sollen nun Umformversuche mit einem Umformwerkzeug durchgeführt werden. Um reproduzierbare Ergebnisse erzeugen zu können und eine definierte Fügezone zu generieren, wird für den Umformprozess ein Umformwerkzeug konstruiert.

Dabei ist zu beachten, dass die Umformoperation direkten Einfluss auf das Fügeergebnis hat und das Werkzeug verschiedene Anforderungen erfüllen muss. Der Umformgrad im Fügebereich entscheidet darüber, ob die Zinkoxidschicht in ausreichendem Maße aufreißt. Die Geometrie des Werkzeugs muss daher so gestaltet sein, dass eine große Umformung in der Fügezone stattfindet. Auch die Temperatur beeinflusst die Anbindung der Metalle untereinander. Zum einen begünstigt eine erhöhte Temperatur die Diffusion, zum anderen erleichtert dies die Umformung des Aluminiums durch Abnahme der Fließspannung und trägt somit zum Erreichen des Umformgrads bei.

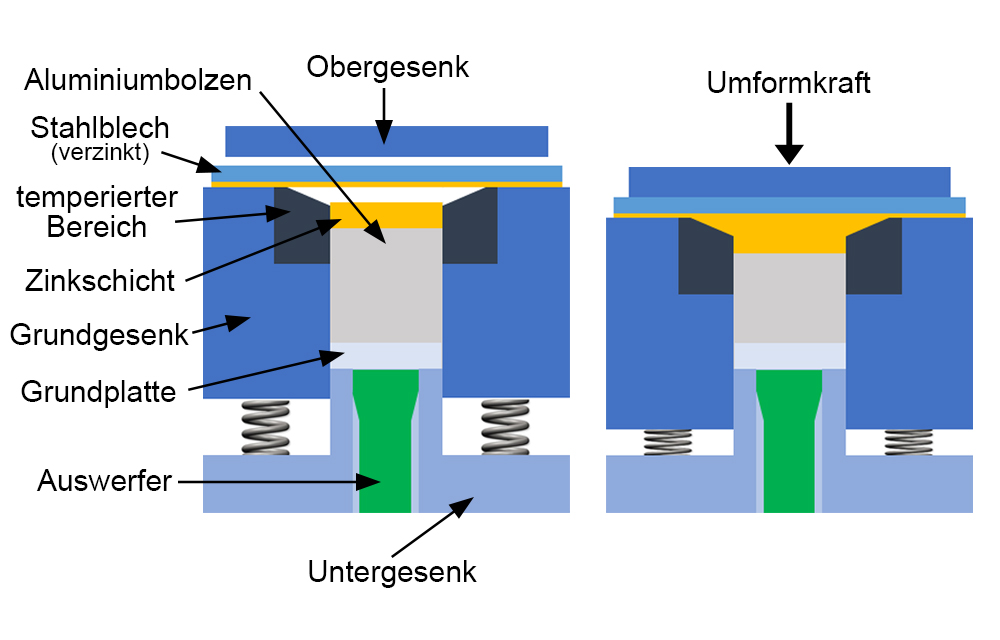

Deshalb sollen die Fügepartner während des Umformprozesses auf einer definierten Temperatur gehalten werden. Weiterhin soll die Fügestelle während der Entnahme des Bauteils nicht belastet werden, um keine ungeplante Beeinflussung nachfolgender Untersuchungen zu erhalten. Darüber hinaus muss das Stahlblech gestützt (niedergehalten) werden, sodass dieses im Umformprozess nicht unbeabsichtigt verformt wird und in einem nachfolgenden Schritt einer Blechumformung unterzogen werden kann. Mit dem in Bild 3 dargestellten Werkzeug können diese Anforderungen erfüllt werden.

Das Werkzeug ermöglicht eine große Umformung in der Fügezone und nur geringe Umformung in den übrigen Teilen des Aluminiumbolzens. Die Wissenschaftler sehen vor, dass der Bereich um den Aluminiumbolzen temperiert werden kann (dunkelgrauer Bereich in Bild 3). Dies verhindert ein unkontrolliertes Auskühlen der Bauteile. Ein Erwärmungskonzept wird derzeit entwickelt. Das Werkzeug ist so gestaltet, dass der Aluminiumbolzen auf dem Stempel im Gesenk platziert werden kann. Das Stahlblech wird auf dem Gesenk abgelegt. Dies ermöglicht auch das Platzieren des Stahlblechs bei verrundeten oder konischen Aluminiumbolzen. Fährt der Stößel nun nach unten, wird das gefederte Gesenk nach unten bewegt, sodass der Aluminiumbolzen durch den starren Stempel gegen das Blech gedrückt wird. Das Blech wird von dem Stößel und dem Gesenk gehalten, sodass dieses nicht infolge resultierender Spannungen verformt werden kann. Nach erfolgter Umformung fährt der Stößel nach oben. Das gefügte Hybridteil kann über einen Auswerfer aus dem Werkzeug gelöst und entnommen werden.

Dieses Werkzeug ermöglicht es, eine reproduzierbare Umformung der Aluminiumbolzen bei definierter Temperatur durchzuführen. Die gefügten Hybridteile werden in weiteren Versuchen auf ihren Zusammenhalt und die Belastbarkeit der Verbindung geprüft.

Hybride Bauteile haben großes Potenzial für den automobilen Leichtbau

Um die Hybridteile im Automobilbau einsetzen zu können, müssen diese weiterbearbeitet werden können. Um dies sicherzustellen, werden die Hybridteile einem weiteren Bearbeitungsschritt unterzogen. Anhand von Tiefziehversuchen wird die Auswirkung eines Tiefziehprozesses auf den Zusammenhalt des Hybridteils untersucht. Damit soll gezeigt werden, wie die Weiterverarbeitung eines solchen Hybridteils erfolgen kann. Einsatzgebiete für die Hybridteile können beispielsweise Ösen für die Frachtsicherung, Halterungen aus Aluminium auf einem Stahlblech oder Verbindungselemente aus Aluminium an Achsschenkeln zur Verbindung mit Aluminiumlenkern sein. Die Anwendung solcher Hybridteile bietet die Möglichkeit beispielsweise im Automobilbau das Fahrzeuggewicht und somit den Kraftstoffverbrauch zu reduzieren. Ein reduzierter Kraftstoffverbrauch trägt maßgeblich zu einer Reduzierung der Schadstoffemissionen wie CO2 bei.

Das Projekt „Hybrides Verbundschmieden als Fügeverfahren für Aluminiummassivteile und Stahlbleche“ wird von der Deutschen Forschungsgemeinschaft (DFG) gefördert.