Faszinierende optische Effekte wie 3-D-Motive oder Farben, die sich je nach Blickwinkel ändern – das und vieles mehr bieten Hologramme. Sie eignen sich daher gut als Designelemente für Produkte: Sie wirken exklusiv, ziehen das Interesse des Betrachters auf sich und lassen auf ein hochwertiges Herstellungsverfahren schließen.

Mehr als nur Design

Hologramme bestehen aus einem Muster von sehr feinen punkt- und streifenförmigen Strukturen. Während das Muster bei den meisten Hologrammen aus schwarzen Zonen innerhalb eines lichtdurchlässigen Films besteht, existiert es bei bestimmten Hologrammarten in Form von Erhebungen und Vertiefungen an der Oberfläche, ähnlich wie ein sehr feines Gebirge. Diese Strukturen können mittels Prägen vervielfältigt werden – so lassen sich Hologramme in großer Stückzahl herstellen. Hierzu werden Prägewerkzeuge verwendet, auf deren Oberflächen die Negativ-Formen der Strukturen vorhanden sind. Üblicherweise werden entsprechende Hologramme in Kunststofffolien geprägt und dann auf Produkte wie Kreditkarten geklebt. Weil die Strukturen so fein sind, sind Hologramme schwer nachzuahmen und eignen sich daher nicht nur als Designelement, sondern auch als fälschungssichere Produktkennzeichnung.

Metall statt Kunststoff

Das Institut für Umformtechnik und Umformmaschinen (IFUM) entwickelt gemeinsam mit dem Hannoverschen Zentrum für Optische Technologien (HOT) ein neues Verfahren, mit dem Hologramme direkt in die Oberfläche von metallischen Blechwerkstoffen geprägt werden können. Dabei wird die Oberfläche des Bleches so umgeformt, dass diese bei Beleuchtung mit weißem Licht die auffälligen optischen Effekte erzeugt: Je nach Blickwinkel sind unterschiedliche Farben sichtbar und das Motiv scheint hinter der Oberfläche zu liegen, also im Inneren des Bleches (Bild 1). Um die feinen Strukturen vor Zerstörung bei mechanischem Kontakt zu schützen, kann eine Schicht aus transparentem Lack aufgebracht werden. Die Sichtbarkeit des Hologramms wird davon nicht beeinflusst. Der Vorteil des Verfahrens ist, dass das Hologramm bereits bei der Herstellung des Bauteils in dessen Oberfläche geprägt wird. Das ist weniger aufwändig, als die Hologramme erst in eine Kunststofffolie zu prägen und anschließend aufzukleben.

Original oder Fälschung?

Für die Hersteller von Produkten aus Blech bietet das Verfahren viele neue Möglichkeiten, um ihre Produkte aufzuwerten. Zudem schützt es vor Fälschungen. Auf sicherheitsrelevanten Bauteilen könnten geprägte Hologramme beispielsweise unter einer Schicht aus Lack versteckt werden. Tritt dann ein Schaden in Zusammenhang mit dem Produkt auf, kann der Hersteller das Hologramm freilegen und überprüfen, ob das betroffene Teil ein Original oder eine Fälschung ist. So kann zum Beispiel eine ungerechtfertigte Schadenersatzforderung abgewehrt werden.

Runde Sache

Das Prägen von Hologrammen in ebene Blechoberflächen wurde am IFUM bereits erfolgreich untersucht. Viele Blechteile, die für das Verfahren prädestiniert sind, haben jedoch gekrümmte Oberflächen. Bisher ist es nicht möglich, Prägestempel für Hologramme herzustellen, die an gekrümmte Oberflächen angepasst sind. Daher verfolgen die Wissenschaftler im aktuellen Forschungsprojekt einen anderen Lösungsansatz: Im ersten Schritt wird das Hologramm in ein ebenes Blech geprägt, das erst danach zu einem Blechteil mit gekrümmter Oberfläche umgeformt wird. Das Problem dabei ist, dass das Hologramm ebenfalls umgeformt wird. Zum einen wird dadurch das Motiv verzerrt, zum anderen treten die blickwinkelabhängigen Effekte nicht mehr unter den ursprünglich vorgesehenen Winkeln auf. Das Hologramm kann dadurch unbrauchbar oder unansehnlich werden.

Einen Schritt voraus denken

Am HOT wird daher ein Verfahren entwickelt, bei dem die spätere Umformung des Blechteils bereits während der Herstellung des Prägestempels berücksichtigt wird. Geplant ist, mit einem angepassten Stempel ein verzerrtes Hologramm in Bleche zu prägen, welches erst nach der Umformung zum fertigen Blechteil die gewünschte Geometrie und die optischen Effekte aufweist. Gelingt dies, kann das Verfahren potentiell für eine Vielzahl von Produkten angewendet werden, beispielsweise für Deckel von Flaconflaschen, Schmuck sowie Blenden und Zierleisten für Hifi-Geräte oder Autos. Solche Blechteile werden üblicherweise in mehreren Schritten mit Hilfe von mehrstufigen Umformwerkzeugen hergestellt.

Prägen mit Feingefühl

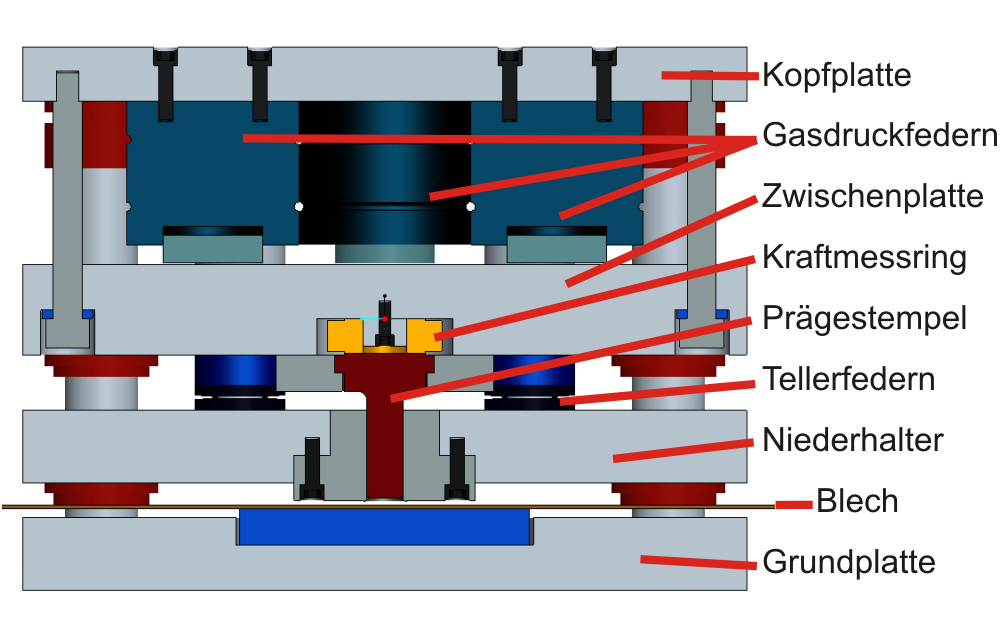

Um das Hologrammprägen im großen Stil möglich zu machen, könnten die industriellen Umformwerkzeuge zur Herstellung von Blechteilen um eine zusätzliche Prägestufe erweitert werden. Um den industriellen Einsatz vorzubereiten, wurde am IFUM bereits unter industrieähnlichen Bedingungen erprobt, wie robust das Verfahren ist. Hierzu wurde ein eigens entwickeltes Prägewerkzeug eingesetzt (Bild 2), mit dem sich die Presskraft, die auf den Prägestempel wirkt, über eine integrierte Vorrichtung messen, einstellen und begrenzen lässt. Dies ist notwendig, um die feinen Strukturen auf dem Prägestempel vor Überlastung und Zerstörung zu schützen.

Testobjekt Lippenstift-Deckel

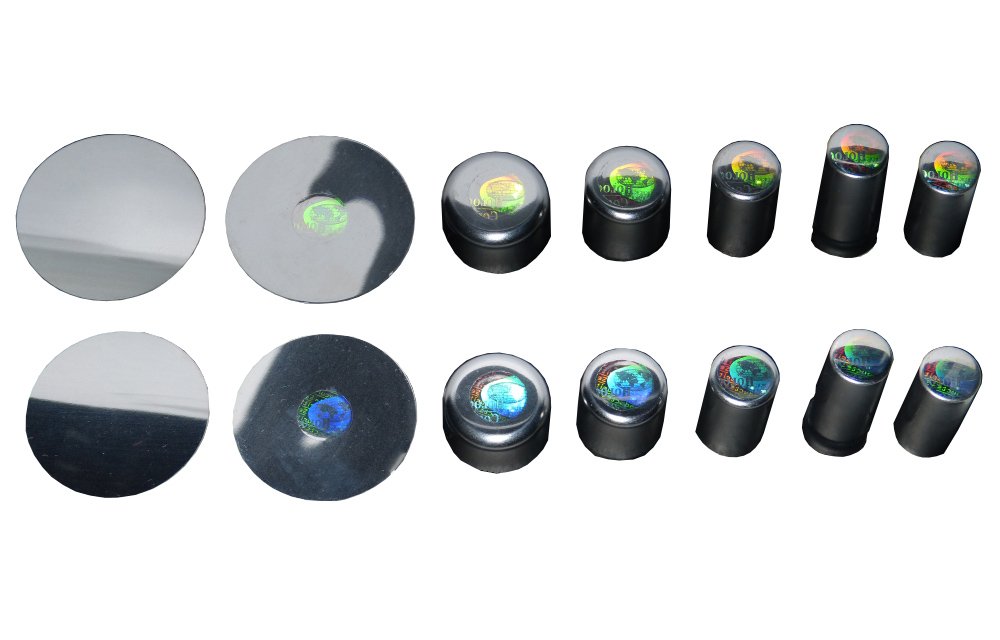

Um zu zeigen, welche Möglichkeiten das Prägen von Hologrammen für industrielle Anwender bietet, haben die Forscher am IFUM exemplarisch den Deckel einer Lippenstift-Verpackung aus Aluminium-Mangan-Blech mit einem Hologramm versehen. Die Stadienfolge der Herstellung ist in Bild 3 zu sehen: Mit Hilfe eines mehrstufigen Werkzeugs wird zunächst ein rundes Blech ausgeschnitten, in welches dann das Hologramm geprägt wird. Anschließend wird das Blech in vier Stufen zum Deckel umgeformt. In der letzten Stufe wird überschüssiges Material abgetrennt. Das Hologramm bleibt bei der Umformung erhalten.

Vom Labor in die Praxis

Im weiteren Projektverlauf wollen die Forscher untersuchen, wie stark die Oberfläche von Blechteilen bei der Umformung gedehnt werden kann, bevor die Hologramme auf der Oberfläche nicht mehr dekorativ wirken. Das Ziel des anwendungsorientierten Forschungsprojektes ist es, fundierte Kenntnisse über die Möglichkeiten und Grenzen des Verfahrens für potentielle Anwender bereitzustellen. Diese sind mehrheitlich kleine und mittelständische Unternehmen. Die angestrebten Ergebnisse sollen die Unternehmen in die Lage versetzen, die vielfältigen Möglichkeiten von geprägten Hologrammen für die Entwicklung von exklusiven Produktdesigns und individuellen Produktkennzeichnungen zu nutzen – und zwar auch für Blechteile mit gekrümmten Oberflächen.