Was tun, wenn ein Werkstück etwa aufgrund seiner Größe und seines Gewichts nur vor Ort bearbeitet werden kann? Die Laserbearbeitungsmaschine muss zum Werkstück kommen. Das klingt einfacher als es ist, denn das gesamte Laserequipment besteht aus Laserstrahlquelle, Kühler, Schutzeinrichtungen, Strahlführung und Bearbeitungssystem. Bislang gehören mobile Lasersysteme zu einem Nischenmarkt. Interessant sind sie für viele Schweiß-, Schneid- und Abtragprozesse an Bauteilen aus Stahlwerkstoffen für den Werkzeugbau.

Bestehende mobile Laserbearbeitungssysteme lassen sich nur in stark eingeschränkten Szenarien verwenden. Hier setzt das EU-Projekt LASHARE an: Neue Entwicklungen aus der Industrie im Bereich der Lasertechnik sollen in Zusammenarbeit von Unternehmen und Forschungspartnern gezielt in Richtung der Marktreife weiterentwickelt werden. Die Entwicklung wird dabei anhand des sogenannten Technology Readiness Levels (TRL), das ursprünglich von der NASA zur Bewertung von Raumfahrttechnologien eingeführt wurde, auf einer Skala von 1 bis 9 bewertet.

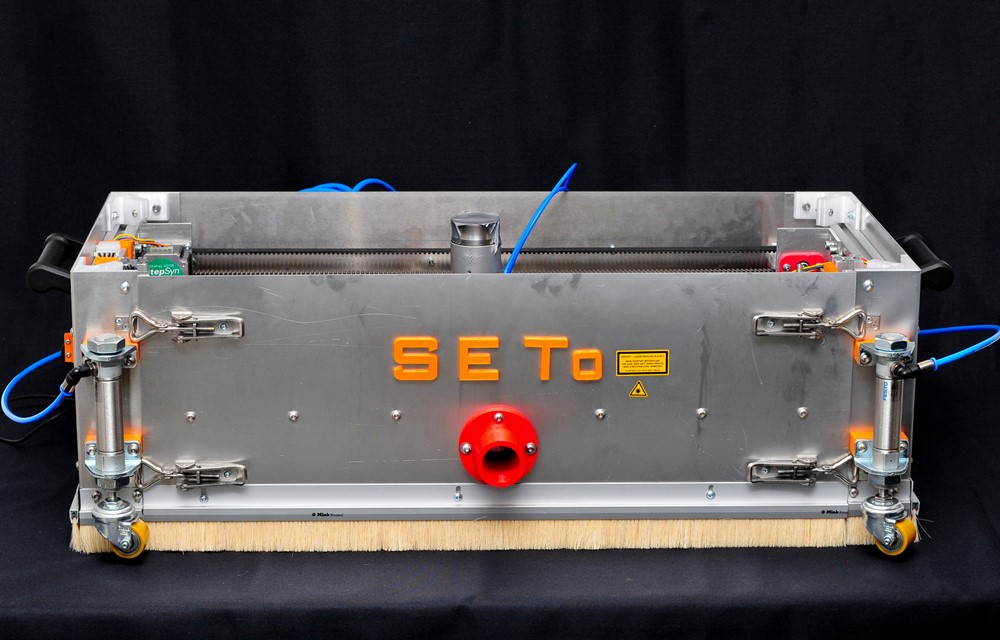

Im Assessmentprojekt MOBILLAS hat die Firma SET Scientific and Efficient Technologies Ltd. (SET) ein mobiles Lasersystem für den Formenbau zu einem Prototyp weiterentwickelt (Bild 2). Das LZH stand beratend zur Seite und hat das System evaluiert und anhand des TRL bewertet.

Flexibler in Größe und Anwendung

Mobile Laserbearbeitungssysteme lohnen sich vor allem, wenn sie sich flexibel für verschiedene Prozesse einsetzen lassen. Aber sie müssen auch möglichst große Arbeitsbereiche abdecken können. Das bisherige System von SET konnte nur ebene Werkstücke mit einer Verfahrachse bei einer Arbeitslänge von 300 mm bearbeiten. SET hat daher zum einen diese Achse auf 500 mm erweitert und zum anderen eine zweite Achse implementiert. Der Bearbeitungskopf lässt sich nun zusätzlich manuell um bis zu 100 mm in der Höhe verstellen. So können nicht nur größere Bauteile bearbeitet werden, sondern es lassen sich auch einfache nicht-lineare Bearbeitungskonturen erzeugen.

Durch die Verwendung leistungsstärkerer Optiken lässt sich das System nun für Arbeiten mit höheren Laserleistungen von bis zu 5 kW beziehungsweise 6 kW bei kurzen Prozessen einsetzen (Bild 3), wodurch sich deutlich mehr Anwendungsmöglichkeiten ergeben – beispielsweise die Bearbeitung dickerer Werkstücke beziehungsweise die Erzielung höherer Bearbeitungsgeschwindigkeiten, was unter anderem für die Schwerindustrie und im Formenbau mit den großen dort eingesetzten Bauteilen und Werkzeugen von Belang ist. Gleichzeitig wurde die Baugröße der Optik deutlich reduziert, um Gewicht einzusparen. Besonderes Augenmerk hat SET auf ein modulares Design der Optik und der Teilsysteme gelegt. So kann das System schneller umgerüstet und flexibler mit unterschiedlichen Laserstrahlquellen und in verschiedenen Anwendungen und Bearbeitungsprozessen wie Schweißen, Schneiden und Abtragen eingesetzt werden.

Weniger Gewicht für mehr Mobilität

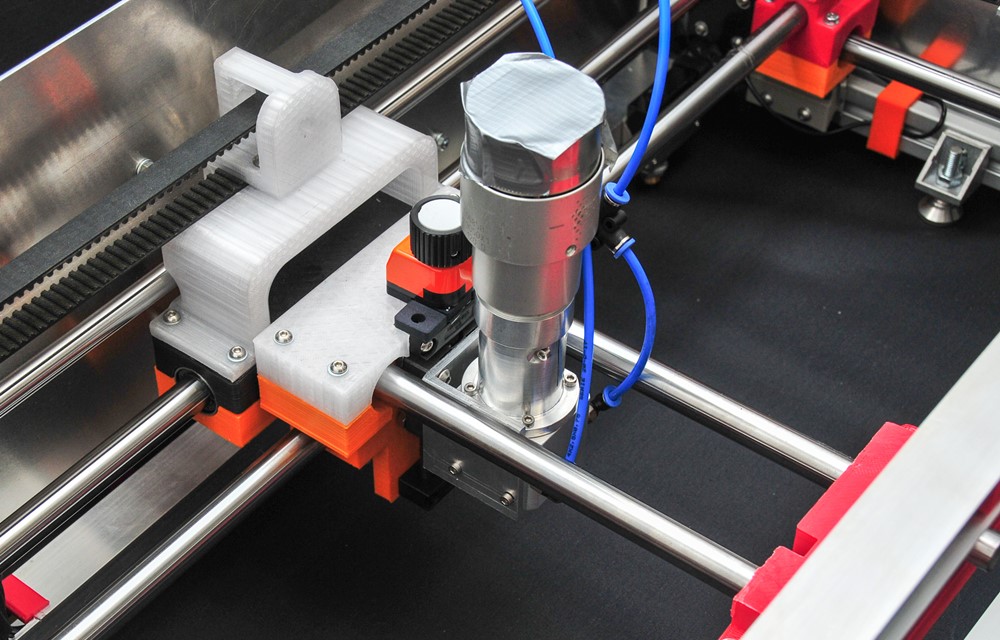

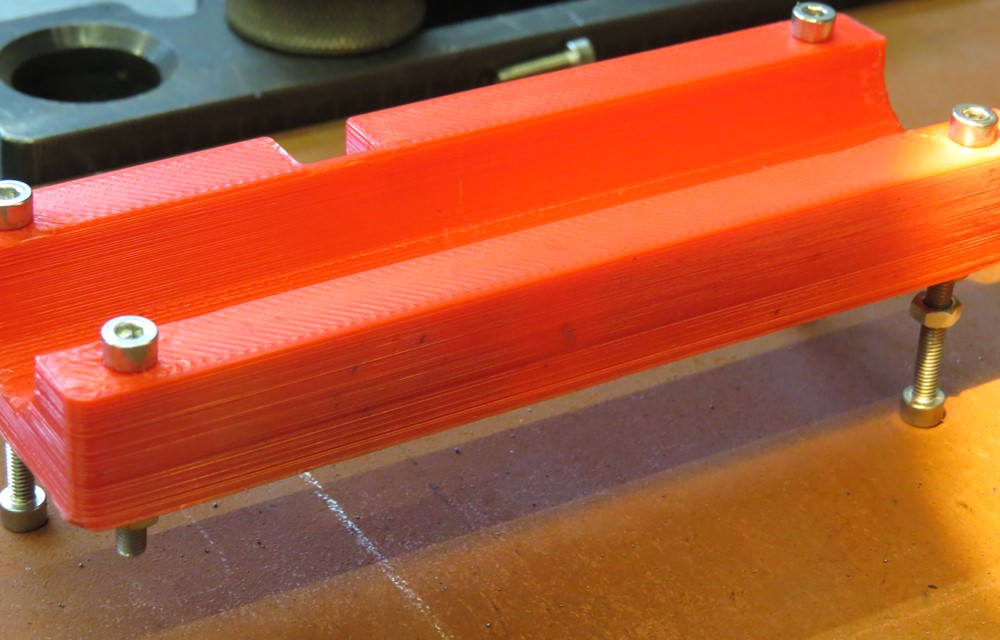

Um das System noch leichter transportieren zu können, hat SET das Gewicht der Systemstruktur und der Schutzumhausung reduziert. Dazu wurden verschiedene strukturelle Bauteile kostengünstig im 3D-Druck aus Acrylnitril-Butadien-Styrol-Copolymer (ABS) gefertigt und in die Konstruktion integriert (Bild 4).

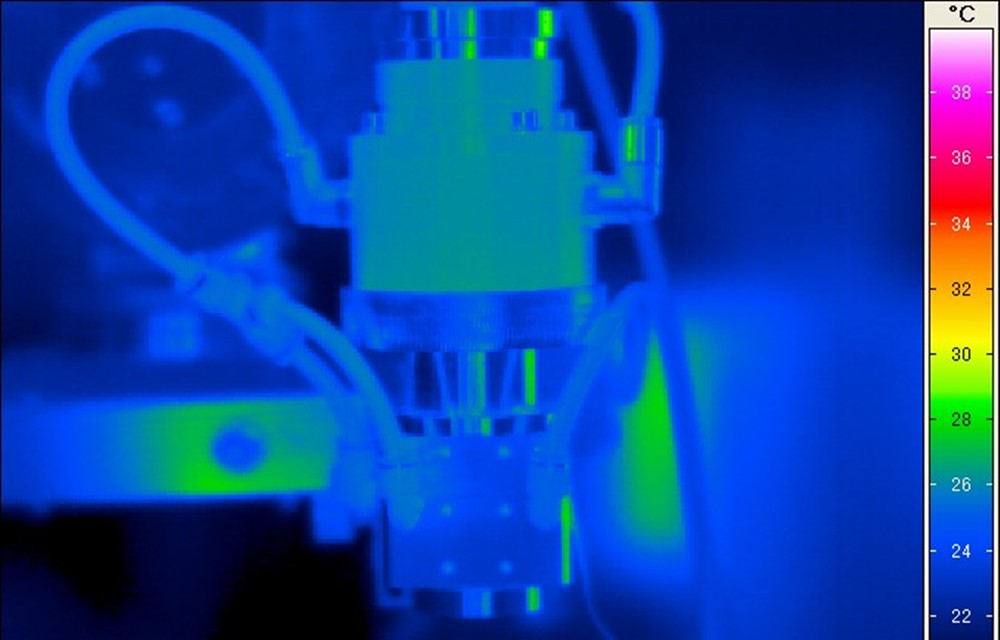

Dass sich solche Bauteile – gegebenenfalls mit einer metallischen Schutzplattierung – in der Nähe der Laserprozesszone tatsächlich einsetzen lassen, konnten die Wissenschaftler des LZH in Bestrahlungsversuchen belegen (Bilder 5 und 6): Die Schutzumhausung hält den Streustrahlungsintensitäten sowie Schweißspritzern hinreichend lange stand. Generell konnten die Wissenschaftler nachweisen, dass das System durch geschultes Personal im Rahmen eines ständig überwachten Betriebs sicher zu betreiben ist.

Schneiden, Schweißen und Abtragen im praktischen Einsatz

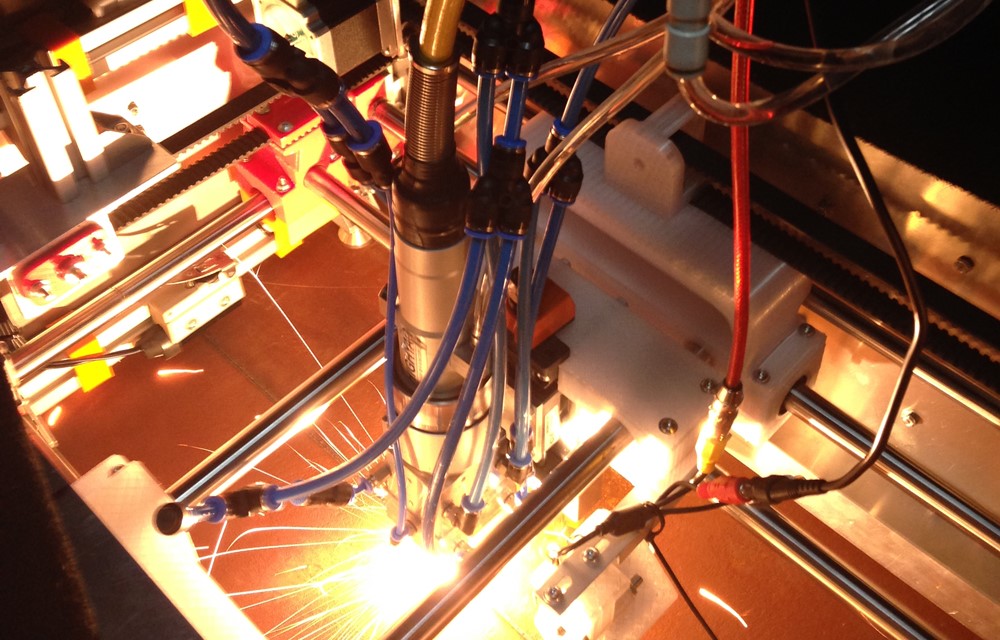

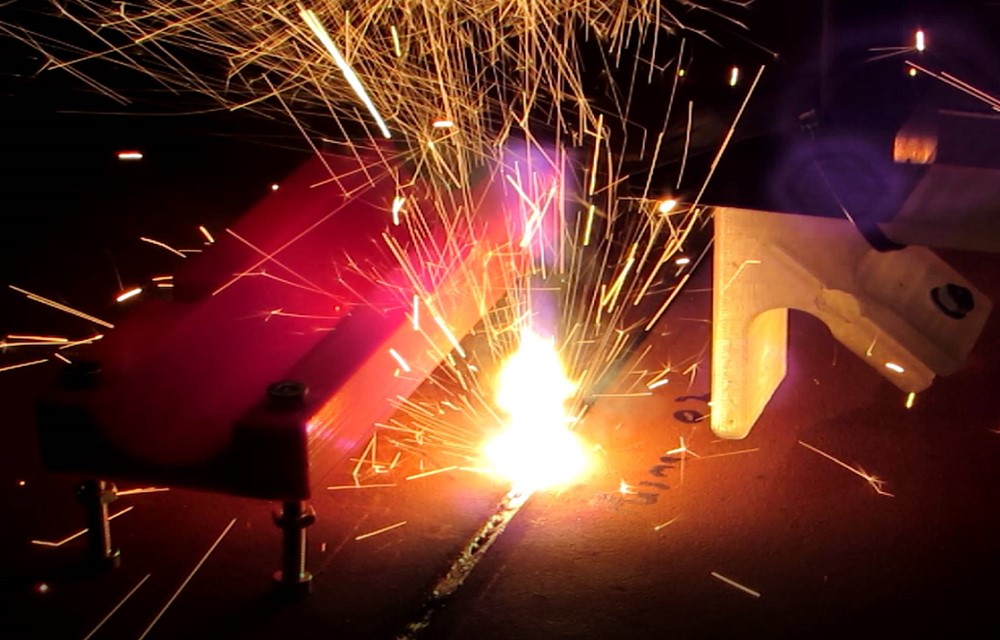

SET und LZH haben das weiterentwickelte mobile Laserbearbeitungssystem sowohl im Labor als auch unter industriellen Bedingungen in einer Werft getestet (Bilder 1 und 7). Sowohl beim Schweißen von Schiffbaustahl in Stumpfstoßgeometrie als auch bei Blindschweißungen in Stahl lassen sich demnach maximale Einschweißtiefen von etwa 6 mm erreichen (Bild 8 links). Für qualitativ akzeptable Schweißverbindungen ist allerdings eine sehr präzise Schweißkantenvorbereitung notwendig. Schweißspaltbreiten von mehr als 0,2 mm bis 0,3 mm führen zu hohen Energieverlusten im Spalt und letztendlich zur unvollständigen Verbindung der Bauteile. Führt man Schweißzusatzmaterial automatisiert zu, ließe sich die Toleranz voraussichtlich erhöhen. Dies konnten die Partner während der Projektlaufzeit jedoch nicht realisieren.

Auch beim Laserschneiden von 6 mm dickem Schiffbaustahl konnten die Partner die Bearbeitungsgeschwindigkeit deutlich steigern. Mit Sauerstoff als Schneidgas und nur 3 kW Laserleistung wurden Schneidgeschwindigkeiten von 1,6 Metern pro Minute erzielt (Bild 8 rechts). Mit gesteigerter Leistung sollte die Schneidgeschwindigkeit auf 2 Meter pro Minute erhöht werden können. Dies sollte auch ausreichen, um selbst 10 mm dicke Bleche zu trennen. Weniger effektiv ist das Laserstrahlabtragen mit dem neuen System. Rost- und Farbschichten lassen sich zwar ohne Weiteres von der zu bearbeitenden Oberfläche entfernen. Jedoch kann der Bearbeitungskopf nicht genug Material abtragen, um größere Flächen in vertretbarer Zeit zu reinigen. Außerdem wird die die Struktur der Stahloberfläche dabei merklich verändert.

Vom Prototypen zur Marktreife

Im Zuge der Systemevaluierung hat das LZH den Ausgangswert des TRL auf etwa 5 bis 6 taxiert. Davon ausgehend hat SET die oben beschriebenen Erweiterungen vorgenommen. Die erneute Bewertung durch das LZH ergab schließlich ein TRL von 7 bis 8. Das bedeutet: Das mobile Laserbearbeitungssystem hat den Status eines Prototyps erreicht, dessen Funktionstüchtigkeit zumindest teilweise im praktischen Einsatz nachgewiesen wurde.

Geplant ist, das neue System nach Vollendung der Marktreife kommerziell etwa im Bereich der Schwerindustrie zu vertreiben. Des Weiteren will SET das System als Dienstleister für mobile Schweiß- und Schneidanwendungen in der Produktion und bei Reparaturaufgaben an großen und schweren Bauteilen anbieten. Avisierte Märkte sind dabei neben Werften die chemische Industrie, die Luftfahrt- sowie die Automobilindustrie, aber auch Bereiche wie die Reparatur von Öl- und Gas-Pipelines.

Projektpartner und Förderer

Das Laser-Equipment-Assessment (LEA) MOBILLAS wurde als Teil des EU-Projektes LASHARE (Förderkennzeichen 609046) im Rahmen des 7. Rahmenprogramms (FoF-ICT-2013.7.2 – Equipment assessment for sensor and laser based applications) gefördert. Die Autoren danken dem Projektpartner ALS Marine Consultants Ltd., Zypern, für die gute Zusammenarbeit und die Ermöglichung von praktischen Versuchen mit dem entwickelten Prototyp in einer echten Werftumgebung.