Eine Möglichkeit zur Effizienzsteigerung von Fahrzeugen und zur Einhaltung der immer strengeren Umweltauflagen ist die Gewichtsreduzierung im Karosseriebau. Dafür existieren unterschiedliche Leichtbaukonzepte. Beim sogenannten Werkstoffleichtbau werden konventionelle Stähle durch Materialien mit geringerer Dichte ersetzt, wie etwa Aluminium oder Magnesium, oder es werden Stähle mit höherer Festigkeit eingesetzt, um dünnere und somit leichtere Bleche verwenden zu können. Einen anderen Ansatz bietet der Fertigungsleichtbau: Hier lässt sich das Karosseriegewicht senken, indem belastungsoptimierte Bauteilstrukturen eingesetzt werden.

Dünn und trotzdem fest: Das Doppellagenblech

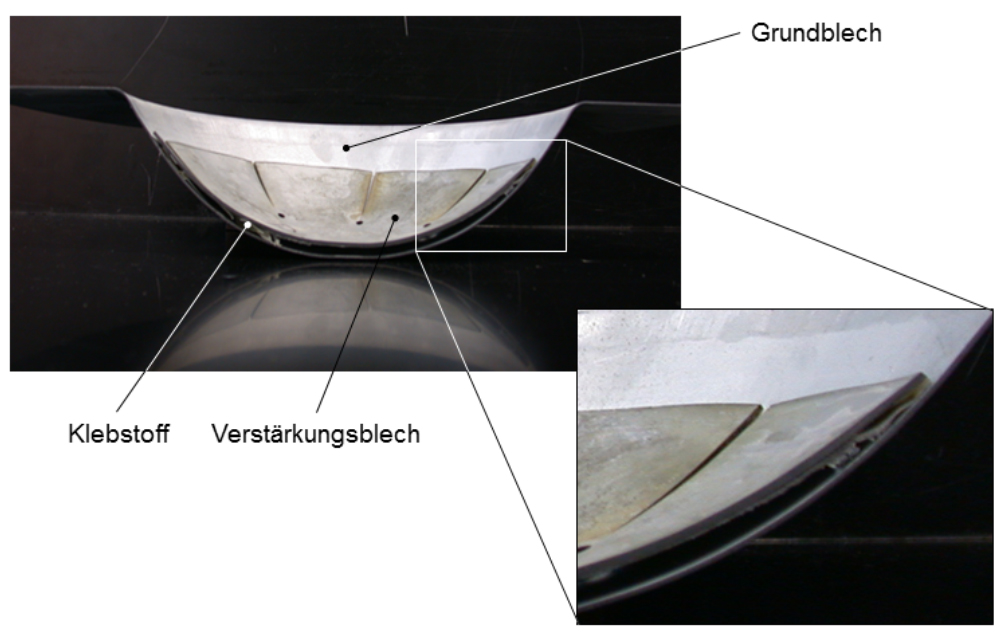

Belastungsoptimierte Bauteilstrukturen können in der Umformtechnik durch gezielte Materialaufdickung hergestellt werden, etwa mittels Doppellagenblechtechnik. Hierbei wird ein dünneres Grundblech eingesetzt, das in den höherbelasteten Bereichen mit einem zusätzlichen Verstärkungsblech stabilisiert wird (siehe Bild 2). Das Gewicht des Bauteils lässt sich so reduzieren, seine Festigkeit bleibt jedoch gleich – vorausgesetzt, die Verbindungsfestigkeit des Blechverbunds ist ausreichend.

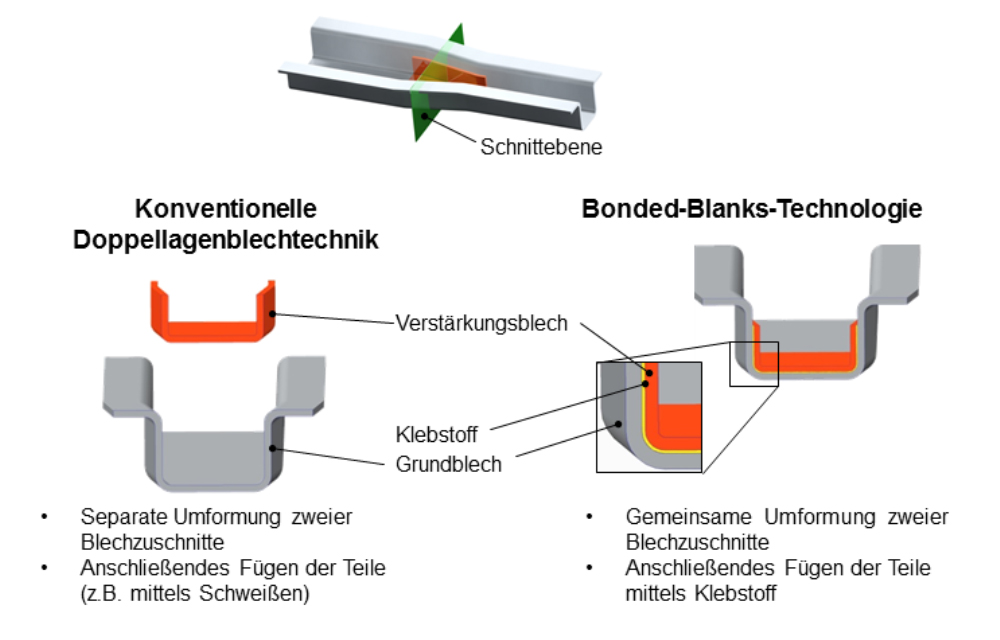

Bei der konventionellen Herstellung von Doppellagenblechteilen werden das Grundblech und das Verstärkungsblech getrennt umgeformt und anschließend zusammengefügt (siehe Bild 3, links). Aus fertigungstechnischen Gründen müssen dafür verschiedene Werkzeuge verwendet werden. Zudem werden die Pressen doppelt belegt und es ist ein zusätzlicher Prozessschritt nötig, um die Bleche anschließend zusammenzufügen, etwa mittels Schweißen. All das führt zu einem Anstieg der Herstellungskosten. Schwierig ist es zudem, die Fuge zwischen Grund-und Verstärkungsblech so abzudichten, dass Spaltkorrosion verhindert wird.

Gemeinsame Forschung für gemeinsame Umformung

Einen neuen Ansatz in der Doppellagenblechtechnik erforscht das Institut für Umformtechnik und Umformmaschinen (IFUM) der Leibniz Universität Hannover gemeinsam mit dem Institut für Füge- und Schweißtechnik (IFS) der Technischen Universität Braunschweig. Der Forschungsschwerpunkt liegt in der Weiterentwicklung der Bonded Blanks Technologie, die eine gemeinsame Umformung von Grund- und Verstärkungsblech vorsieht (Bild 3, rechts).

Der Vorteil: Die Fertigungskosten sinken, weil nur noch ein einziges Umformwerkzeug benötigt wird und sich zudem die Pressenbelegung reduziert. Auch das separate Fügen nach der Umformung entfällt, denn die Bleche werden bereits vor dem Umformprozess mit einem Klebstoff verbunden, der speziell für diese Anwendung entwickelt wurde.

Um ein Gleiten der Bleche aufeinander während des Umformvorgangs zu gewährleisten, ist die Klebstoffschicht zum Zeitpunkt der Umformung noch nicht ausgehärtet. Daher muss sichergestellt sein, dass kein Klebstoff während des Umformprozesses aus der Fuge gequetscht wird und somit das Werkzeug oder das Bauteil verschmutzt.

Kleben statt Schweißen

Im Forschungsprojekt wird der Klebstoff nach dem Umformen mittels thermischer Aktivierung ausgehärtet und die Bleche somit endgültig verbunden. Im Karosseriebau ist dafür kein zusätzlicher Prozessschritt erforderlich, da sich die Klebstoffaushärtung in den Lackeinbrennprozess integrieren lässt, der ohnehin durchgeführt werden muss. Diese Prozessintegration birgt noch einmal zusätzliches Einsparpotenzial bei der Fertigung von geklebten gegenüber geschweißten Doppellagenblechen.

Bevor der Klebstoff aushärtet, wird er zunächst dünnflüssig. Damit die Klebverbindung fest genug wird, müssen die Bleche zu Beginn der Aushärtung kräftig aneinander gepresst werden, bis eine strukturelle Vernetzung des Klebstoffs stattgefunden hat. Dazu kann das Verstärkungsblech am Grundblech fixiert werden, etwa mittels Punktschweißungen oder Clinchpunkten. Die Fixierpunkte können die prozessbedingte Rückfederung unterdrücken (Bild 4), sie können verhindern, dass sich zwischen den Blechen ein Spalt bildet und sie können die notwendige Anpresskraft während der Aushärtphase sicherstellen.

Von der Forschung zur Anwendung

Wie gut lassen sich zwei aneinander geklebte Bleche umformen? Welche maximale Verbindungfestigkeit kann der Blechverbund aufweisen? Wie korrosionsbeständig ist er? All das wird in dem Forschungsprojekt untersucht. Ziel ist es, das Anwendungspotenzial zu erweitern.

Zahlreiche Anwendungsmöglichkeiten der Bonded Blanks Technologie gibt es etwa im Automobilbau. Geklebte Doppellagenbleche können beispielsweise an Autotüren in höher belasteten Bereichen eingesetzt werden, etwa am Türschanier. Eine weitere Anwendungsmöglichkeit aus dem Karosseriebau ist der Federbeindom. Dieser hochbelastete Bereich der Karosserie trägt das Fahrzeuggewicht und nimmt dynamische Fahrkräfte auf.

Leicht, fest und günstig herzustellen

Aus Sicht der Forscher bietet die Bonded Blanks Technologie enormes Potenzial, um den steigenden Ansprüchen an die Fahrzeugeffizienz gerecht zu werden – sowohl aus technischer als auch aus wirtschaftlicher Sicht. Die Technologie ermöglicht die Herstellung von belastungsoptimierten Bauteilen, die gleichzeitig leicht und fest sind – und noch dazu günstig herzustellen.