Windenergieanlagen auf dem Meer spielen im Zuge der Energiewende eine immer größere Rolle. Doch Reparaturarbeiten an den Offshore-Anlagen bergen eine Herausforderung: Um Standzeiten von 25 Jahren gewährleisten zu können, verwenden Konstrukteure vermehrt hoch- und höherfeste Stähle. Diese Stähle können nach heutigem Stand im Reparaturfall unterhalb der Wasseroberfläche aber nicht geschweißt werden. Denn bisher gilt, dass nur Stähle mit einem Kohlenstoffäquivalent (CEV) bis zu 0,4 Prozent unter Wasser sicher geschweißt werden können, da die für Schweißarbeiten an Luft gängigen Wärmebehandlungen nicht einsetzbar sind. Die tatsächliche Schweißbarkeit hängt jedoch neben dem CEV auch stark von der Wärmeverteilung und der Abkühlgeschwindigkeit im Material ab.

Um die Schweißeignung in verschiedenen Schweißpositionen unterhalb der Wasseroberfläche präzise abschätzen zu können, wollen Wissenschaftler vom IW in enger Zusammenarbeit mit dem Lehrstuhl für Werkstoffkunde der Universität Rostock ein Finite-Elemente-Simulationswerkzeug bereitstellen. Dieses ermöglicht eine Vorhersage des entstehenden Schweißnahtgefüges je nach Schweißposition und bei unterschiedlichen Wassertiefen für verschiedene im Offshore-Bau genutzte Werkstoffe.

Besonderheiten des nassen Schweißens

Die Grundlage jeder Finite-Elemente-Modellierung (FEM) ist das genaue Wissen über die tatsächlichen Randbedingungen des abzubildenden Prozesses. Da die Randbedingungen beim nassen Schweißen unter Wasser aber nicht ohne weiteres mit dem trockenen Schweißen unter atmosphärischen Bedingungen vergleichbar sind, müssen neue Daten generiert werden.

Die hervorstechenden Besonderheiten des nassen Schweißens sind etwa die 25-mal höhere Wärmeleitfähigkeit und die fast 3500-mal größere, auf das Volumen bezogene, spezifische Wärmekapazität des Wassers gegenüber der Luft. Hieraus ergibt sich eine über 100-mal größere Wärmeübergangszahl und somit eine bis zu 15-mal schnellere Abkühlung der Schweißnaht. Der Wärmeübergang von Stahl zu Wasser ist jedoch keineswegs konstant, sondern hängt von den Siedephasen an der Werkstückoberfläche ab. Diese wiederum sind vom Salzgehalt und vom Druck des Wassers abhängig. Um die Abkühlung und die Temperaturfühlung im Material genauer voraussagen zu können, ist es darum nötig, diesen Wärmeübergang genau zu charakterisieren.

Experimentelles Schweißen in der Druckkammer

Um realistische Temperaturdaten beim hyperbaren Schweißen unter Wasser ermitteln zu können, wurde am IW eine Druckkammer mit Wasser gefüllt und durch geregelte Luftzufuhr auf einen inneren Überdruck entsprechend dem hydrostatischen Druck unter Wasser eingestellt. So konnten die Wissenschaftler die Umgebungsbedingungen entsprechend einer Wassertiefe von bis zu 300 Metern simulieren.

Anschließend haben sie in der Druckkammer Stahlplatten mit T- und Eckstößen miteinander verschweißt. Mit einem siebenachsigen Schweißautomaten waren die Forscher des IW in der Lage, automatisiert und reproduzierbar Schweißnähte zu erzeugen. An bis zu acht Messstellen entlang dieser Schweißnähte haben Thermoelemente die Temperatur in den relevanten Schweißbereichen im Material aufgezeichnet und so die dreidimensionale Wärmeleitung errechnet.

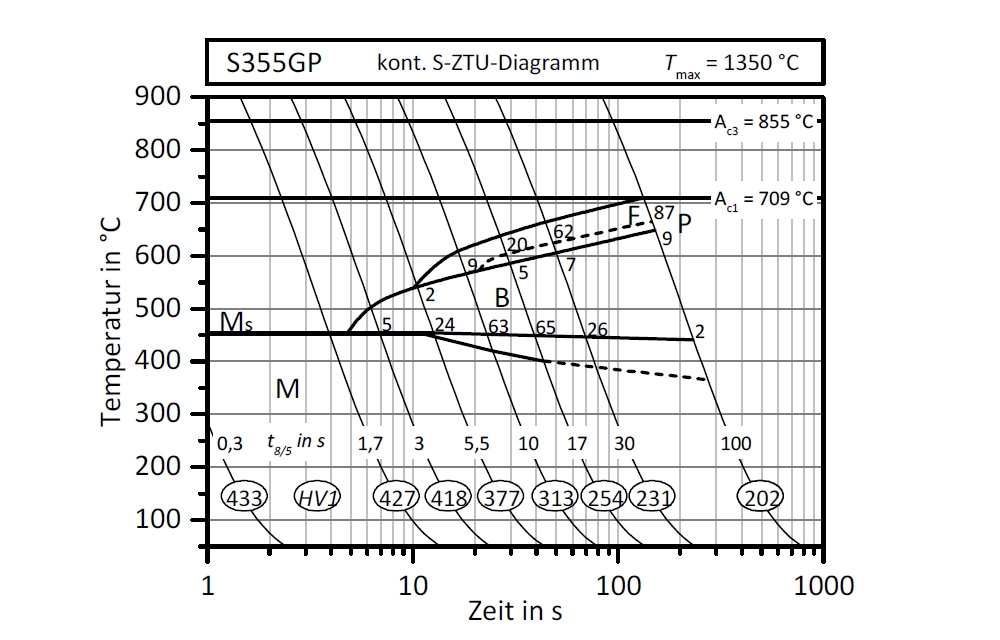

Zunächst wurden die für das Projekt relevanten Grund- und Schweißzusatzwerkstoffe im Ausgangszustand metallographisch sowie mittels optischer Emissionsspektroskopie analysiert. Zusätzlich wurden mittels Dilatometer Schweiß-Zeit-Temperatur-Umwandlungs-Diagramme, kurz: S-ZTU-Diagramme, der Grundwerkstoffe des reinen Schweißgutes erstellt, um das Phasenumwandlungsverhalten zu charakterisieren. Für die Dilatometerversuche wurde die für die Gefügeumwandlung ausschlaggebende Zeit zwischen 800 und 500°C (t8/5) der schnellen Abkühlung unter Wasser angepasst. Im Anschluss wurde der Wärmeübergang zum Wasser anhand verschieden dimensionierter Proben der Grundwerkstoffe betrachtet.

Um Störgrößen auszuschließen, haben die Wissenschaftler außerdem noch ein Induktionsheizgerät als zusätzliche Wärmequelle in die Kammer integriert und variierten außerdem den Salzgehalt und die simulierte Wassertiefe.

Bainitisch-martensitisches Gefüge beim nassen Schweißen

Ab einer Zeit von zehn Sekunden für die Abkühlung von 800 auf 500°C zeigen die S-ZTU-Diagramme für die betrachteten Werkstoffe keine nachweisbare Perlitumwandlung mehr. Dauert die Abkühlung etwa fünf Sekunden, ist die Ferritbildung vollständig unterdrückt. In diesem Kühlratenbereich wird der hohe Bainitgehalt zudem zunehmend durch Martensit ersetzt. Die höchste gemessene Abkühlzeit, bei der eine vollständig martensitische Umwandlung erfolgt, beträgt 1,7 Sekunden. Somit liegt auch die kritische Abschreckgeschwindigkeit in diesem Bereich. Die Temperaturmessungen in automatisiert nass geschweißten Kehlnahtproben ergaben mittlere Kühlraten von 3,2 Sekunden in der Wärmeeinflusszone, somit ist von einem bainitisch-martensitischen Gefüge auszugehen. Alle Ergebnisse fließen am Lehrstuhl für Werkstofftechnik der Universität Rostock in die FE-Modellierung ein. Das FE-Resultat wird mit realen Schweißproben verglichen und das validierte Modell in eine Software überführt.

Förderhinweis:

Das IGF-Vorhaben IGF 19.029 B / DVS-Nummer V4.014 der Forschungsvereinigung Schweißen und verwandte Verfahren des DVS, Aachener Straße 172, 40223 Düsseldorf wird über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.