Wie erfolgreich ein Unternehmen ist, hängt nicht nur vom Einfallsreichtum oder vom Verkaufstalent seiner Mitarbeiter ab, sondern auch vom Aufbau der Fabrik und der Organisation der Produktionsabläufe. Kurze Wege und ein zentrales Lager machen die Produktion schnell und effizient, sorgen also für kurze Lieferzeiten und zufriedene Kunden. Liegen die Büros der Produktentwickler nah an der Fertigung, können sie sich besser austauschen und das Unternehmen wird innovativer.

Um all das zu erreichen, will die Sartorius AG ihren Hauptsitz in Göttingen weiterentwickeln und hat dafür eine „Masterplanung 2020“ entworfen. Eines der Kernprojekte dieses Masterplans: Die sogenannte Instrumentenproduktion soll innerhalb Göttingens umziehen – in ein gemeinsames Produktionsgebäude mit der mechanischen Vorfertigung.

Die ideale Fabrik: Wandlungsfähig und effizient

Die Layout- und Prozessplanung für den Neubau übernahm das Institut für Fabrikanlagen und Logistik (IFA) der Leibniz Universität Hannover in Zusammenarbeit mit der GREAN GmbH. Im Auftrag von Sartorius sollten sie ein wandlungsfähiges und effizientes Produktionslayout planen, schlanke Logistikprozesse entwickeln sowie die Umsetzung begleiten.

Die neue Fabrik musste ganz unterschiedliche Anforderungen erfüllen: Sie sollte die Kommunikation zwischen den Mitarbeitern unterstützen und wandlungsfähig sein, sich also flexibel an Veränderungen anpassen, wenn beispielsweise die Produktpalette erweitert wird. Zudem sollte sie kurze Lieferzeiten und eine hohe Liefertreue ermöglichen, weil schwankende Märkte und globale Lieferketten das Unternehmen zu einer hohen logistischen Leistungsfähigkeit zwingen.

Warum man Erdbeben in Japan bis nach Niedersachsen spürt

Doch das ist noch nicht alles. Die Fabrik muss auch erdbebensicher sein. Nicht, weil in Göttingen so oft die Erde bebt, sondern weil dort hochpräzise Messinstrumente hergestellt werden, die selbst kleinste Erschütterungen wahrnehmen. Ein Erdbeben der Stärke 9 am anderen Ende der Welt, wie in Japan 2011, beeinträchtigt die Produktion in Göttingen für mehrere Stunden.

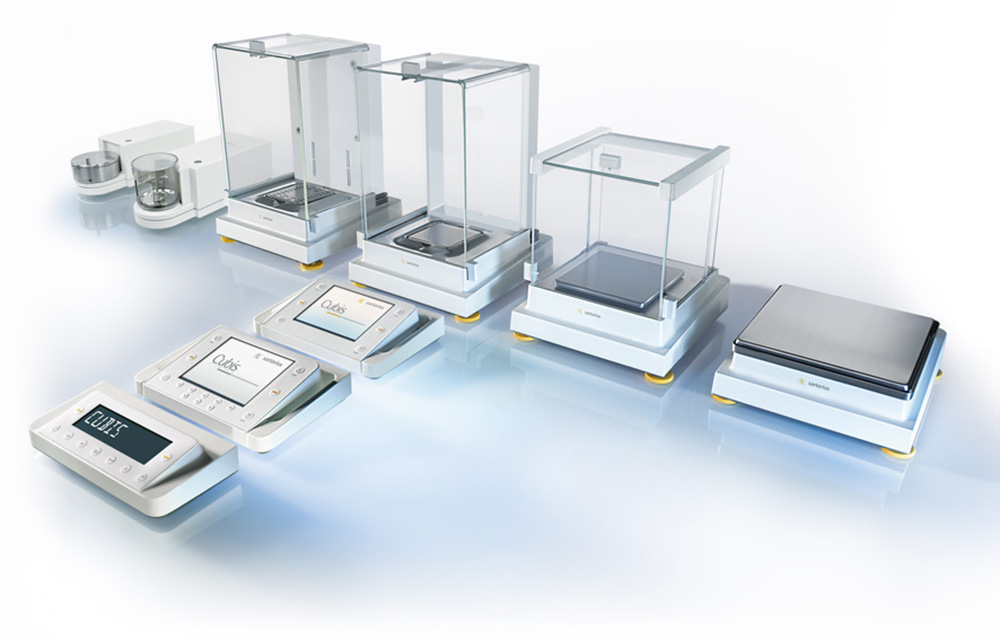

Die Präzisionswaagen der Firma Sartorius können bis auf ein Mikrogramm genau messen und werden unter anderem für den Abgleich des Urkilogramms eingesetzt. Für ihre Herstellung muss deshalb eine nahezu schwingungsfreie Umgebung gewährleistet werden. Außerdem sind stabile klimatische Bedingungen wichtig: Die empfindlichen Instrumente dulden maximal eine Temperaturveränderung von 0,3 Grad Celsius innerhalb von drei Stunden beziehungsweise 0,5 Grad Celsius innerhalb von zwölf Stunden. Mittagshitze und Nachtfrost müssen deshalb draußen bleiben.

Enge Zusammenarbeit vom Architekten bis zum Montageleiter

Um diese ganz unterschiedlichen Anforderungen zu erfüllen – von Effizienz und kurzen Lieferzeiten bis zur stabilen Temperatur – mussten verschiedenste Fachdisziplinen im Projekt eng zusammenarbeiten und sich regelmäßig abstimmen. Die Gestaltung des Gebäudes übernahm das hannoversche Architektenbüro Bünemann & Collegen, für die Planung der Technik war ein Sartorius-Mitarbeiter verantwortlich. Essenziell war auch eine besonders enge Abstimmung mit den Produktions- und Montageverantwortlichen der Firma.

Bei der Layoutplanung und der Ausarbeitung des Logistikkonzepts arbeiteten das IFA und die GREAN GmbH intensiv mit den jeweiligen Fachbereichen von Sartorius zusammen. Gemeinsam realisierten sie kurze Wege zwischen stark frequentierten Produktionsbereichen und zentralen Logistikbereichen, definierten An- und Ablieferzonen zur Materialversorgung und dimensionierten Bereitstellungs- und Pufferflächen.

Hohe Produktqualität durch optimale Produktionsbedingungen

Eine besondere Herausforderung war die logistische Anbindung jener Bereiche, die besonders empfindlich gegen Schwingungen, Zugluft oder Schmutz sind. Die hohe Produktqualität soll in der neuen Fabrik durch mehrere Maßnahmen gesichert werden: Unter anderem gibt es neue Standard-Arbeitsplätze mit identischen Abmessungen und einheitlichen Materialbereitstellungsflächen. Alle Produktionsbereiche werden mit Tageslicht beleuchtet. Zudem werden Schwarz- und Graubereiche klar getrennt, also „schmutzige“ und „saubere“ Arbeitsprozesse. So gibt es beispielsweise getrennte Bereiche zum Auspacken von Kartons mit angelieferten Bauteilen und zur Montage der hochpräzisen Waagen.

Kurze Wege, Kommunikations- und Informationsbereiche sowie die Einrichtung eines produktionsnahen Anlauf- und Prototypenbereichs unterstützen den Austausch zwischen Produktion und Entwicklung und fördern die Innovationsfähigkeit des Unternehmens. Die hohe Logistikleistung wird durch ein zentrales Wareneingangslager mit transparenten und schnellen Materialbereitstellungsprozessen für die Produktionsbereiche und definierten Schnittstellen zu Logistikdienstleistern sichergestellt. Die Wandlungsfähigkeit des Fabriklayouts äußert sich unter anderem in seiner Modularität, Transparenz und Skalierbarkeit – ein späterer Umbau wäre also kein Problem.

Weitere Informationen zu den beteiligten Unternehmen finden sich unter www.sartorius.de, www.grean.de und www.buenemann-collegen.de.