Roboter werden bereits in vielen Bereichen eingesetzt: Um Fertigungsabläufe zu automatisieren, Arbeiter bei körperlichen Tätigkeiten zu entlasten oder auch im Haushalt zu unterstützen. Ursprünglich entwickelt für das Bauteilhandling, werden zunehmend mehr Industrieroboter auch in der Metallbearbeitung eingesetzt. Eine Werkzeugmaschine werden sie zwar nicht ersetzen können, aber für gewisse Aufgaben stellen Industrieroboter eine gute Alternative dar – vor allem, weil sie flexibel und in der Anschaffung kostengünstig sind. Das ist besonders wegen der in den letzten Jahren zunehmenden Variantenvielfalt nicht nur in der Automobilindustrie wichtig, um die Fertigungskosten am Produktionsstandort Deutschland zu senken. Vor allem wenn geringe Anforderungen an die Genauigkeit gestellt werden und das Werkstück nur noch geringe Aufmaße besitzt, bieten sich Roboter für die Bearbeitung an. Aktuell scheitert deren Einsatz jedoch an einer geringen Positioniergenauigkeit und Steifigkeit.

Optimierung der Roboter für präziseres Entgraten

In unterschiedlichen Projekten konnte das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) in den vergangenen Jahren einen entscheidenden Beitrag dazu leisten, die Leistungsfähigkeit von Industrierobotern für die spanende Bearbeitung zu steigern und dadurch den Markt um eine neue kostengünstige Werkzeugmaschine zu erweitern. Diese stetige Weiterentwicklung ist dabei nur dank der engen Zusammenarbeit mit der Industrie möglich. Insbesondere im automobilen Leichtbau stellen Roboter eine kostengünstige Alternative dar, da konventionelle Werkzeugmaschinen nicht für die Bearbeitung von Werkstoffen wie Aluminium und Kohlenfaserverbundstoffen ausgelegt und in der Regel überdimensioniert und teuer sind. Daher haben Wissenschaftler in mehreren Forschungsprojekten am IFW Maßnahmen untersucht, um die Positioniergenauigkeit zu optimieren und die Steifigkeit zu erhöhen.

Im früheren Forschungsprojekt HighFlex haben die Wissenschaftler mithilfe optischer Kantenerkennungsverfahren die automatisierte Bahnplanung entlang komplexer Geometrien realisiert. Dadurch kann eine große Variantenvielfalt an Bauteilen vollautonom entgratet werden. Durch eine sensorische Entgratspindel, mit der der Anpressdruck angepasst werden kann, wird die Bauteilqualität zusätzlich verbessert. Mittlerweile werden in der Industrie bereits vermehrt Roboter für das Entgraten von Bauteilen eingesetzt und damit der Arbeiter körperlich entlastet.

Schwingungen gezielt entgegenwirken

Vor allem die geringe Steifigkeit, die neben Positionsfehlern auch für eine hohe Schwingungsanfälligkeit sorgt, hindert Roboter daran, metallische Bauteile komplett zu bearbeiten. Die geringe Steifigkeit bewirkt, dass sich unter Einfluss einer Kraft die Roboterstruktur verformt und somit die eigentliche Position nicht angefahren wird. Der Positionsfehler am Werkzeug liegt hierbei im Bereich von ein bis zwei Millimetern, während bei Werkzeugmaschinen Genauigkeiten von unter zehn Mikrometern erreicht werden. Strukturschwingungen sind in der Metallbearbeitung unerwünscht, da sie die Produktivität reduzieren und die Fertigungsqualität mindern. Daher haben die Wissenschaftler vom IFW in weiteren Forschungsprojekten Maßnahmen ergriffen, um diese Schwingungen zu reduzieren. Im Projekt Pro³gression haben sie unter anderem einen aktorischen CFK-Arm entwickelt, mit dem die Schwingungen aktiv kompensiert werden. Dieser ersetzt den vorhandenen Arm eines Industrieroboters vom Typ KR 6 von Kuka. In dem CFK-Arm sorgen Piezoaktoren für eine gezielte Verformung des Arms, um hierdurch auftretenden Schwingungen entgegenzuwirken.

Doch wo entstehen diese Schwingungen? Messungen haben gezeigt, dass hierfür hauptsächlich die Antriebe beziehungsweise deren Getriebe verantwortlich sind. Die Getriebe sind erforderlich, um die hohen Drehmomente kostengünstig und mit geringer Antriebsmasse bereitstellen zu können. Mithilfe eines Zwei-Achs-Roboterprüfstands haben die Forscher ein neuartiges hybrides Antriebskonzept untersucht, mit dem die bestehenden Nachteile der Getriebe kompensiert werden konnten. Dieses Konzept besteht aus einer Kombination von Torque- und Getriebemotor. Mit einer intelligenten modellbasierten Regelung und einem Torquemotor, der sich durch sehr hohe Drehmomente bei geringen Drehzahlen ausweist, konnte die Positioniergenauigkeit erhöht und die Schwingungsanfälligkeit reduziert werden.

Steifigkeit wird verzehnfacht

Um die Vorteile auch im Prozess zeigen zu können, haben die Ingenieure den Zwei-Achs-Roboterprüfstand im Rahmen des Forschungsprojektes Innoflex um eine dritte Rotationsachse mit Direktantrieb und eine Linearachse erweitert, sodass eine Zerspanung in der Ebene ermöglicht wird. Um die Dynamik zu verbessern und den Arbeitsraum zu vergrößern, wurden stärkere Motoren eingesetzt. Hier kamen neuartige Galaxie-Antriebssystem der Firma Wittenstein zum Einsatz, die eine höhere Torsionssteifigkeit gegenüber den am Markt erhältlichen Getriebemotoren aufweisen. Durch diese Maßnahmen konnte die Steifigkeit gegenüber einem konventionellen Roboter verzehnfacht werden.

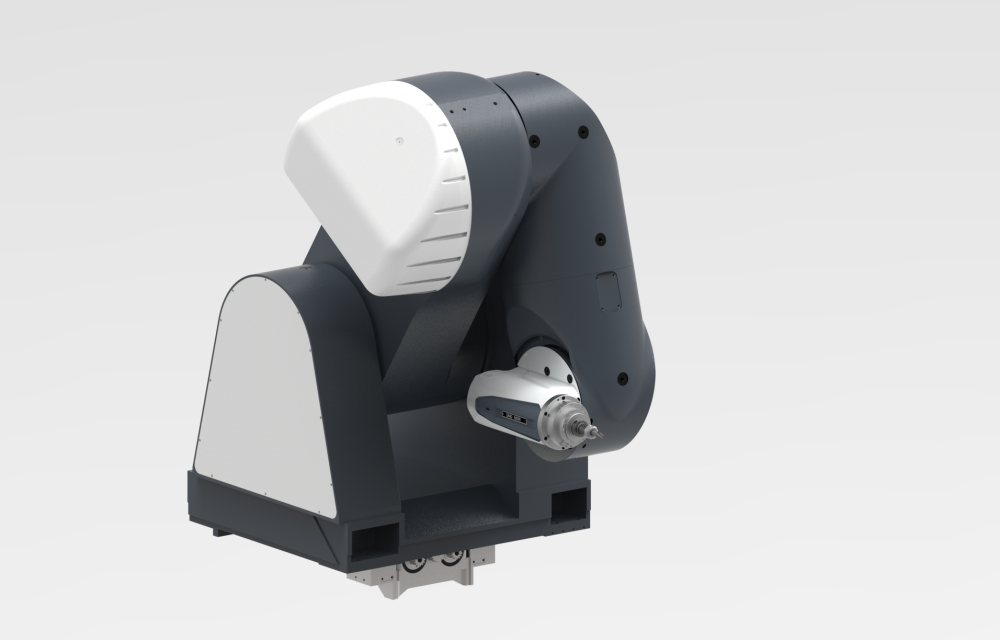

Um dem Kundenwunsch nach einer kostengünstigen Werkzeugmaschine für die Bearbeitung von Verbundwerkstoffen nachzukommen, entwickeln die Wissenschaftler am IFW gemeinsam mit der Industrie im Projekt Effective aktuell eine neue Robotergeneration, die prototypisch realisiert werden soll. Mit bewährter Technik aus dem Werkzeugmaschinenbau befähigen die Ingenieure den Roboter für die spanende Bearbeitung von großen Verbund- und Aluminiumbauteilen. FEM-Simulationen zeigen, dass der entwickelte Roboter eine deutlich größere Steifigkeit besitzt als konventionelle Industrieroboter. Durch Leichtbaustrukturen mit integrierter Sensorik wird die Bearbeitungsgenauigkeit des Roboters weiter optimiert. Zudem entwickeln die Wissenschaftler derzeit einen Roboterarm, der mit Hilfe von Dehnungsmessstreifen Prozesskräfte messtechnisch erfassen kann. Diese werden anschließend für eine Online-Kompensation der prozesskraftbedingten Werkzeugabdrängung eingesetzt.