Energie sparen, CO2-Emissionen reduzieren und so die Umwelt schützen: Diese Ziele will der Mobilitätssektor durch die Senkung des Treibstoffverbrauchs erreichen. Für die produzierenden Industrien im Flug- und Fahrzeug- sowie dem Schiffbau ist das aktuell eine der großen Herausforderungen. Zur Umsetzung werden vor allem neue Leichtbaukonzepte entwickelt, die auf der Verwendung von kohlenstofffaserverstärkten (CFK) und glasfaserverstärkten Kunststoffen (GFK) basieren. Diese Werkstoffe bieten ein hohes Potenzial zur Gewichtseinsparung bei gleichzeitig ausgezeichneten mechanischen Eigenschaften. Deshalb gewinnen CFK und GFK für die Industrie immer mehr an Bedeutung. Ein genaues Verständnis dieser Werkstoffe, kombiniert mit angepassten Ver- und Bearbeitungskonzepten, ist daher ein wichtiges Entwicklungsthema weltweit.

Im Rahmen des europäischen Eurostars-Projekts LaWocs wurden deshalb neue laserbasierte Schweißverfahren zum Fügen thermoplastischer Faserverbundbauteile entwickelt. Durch die internationale Zusammenarbeit von acht Projektpartnern aus vier Ländern konnten zum ersten Mal alle Teilprozesse der Material- und Prozessentwicklung, der Bauteilherstellung sowie der Bauteilprüfung im Zusammenspiel dargestellt und optimiert werden.

Das Laserdurchstrahlschweißen

Das Laser Zentrum Hannover e.V. hat dabei ein industriell etabliertes Verfahren zum Laserschweißen unverstärkter und kurzfaserverstärkter Werkstoffe so weiterentwickelt, dass es sich nun auch für endlosfaserverstärkte Strukturen eignet. Dieses Verfahren zeichnet sich vor allem durch eine hohe Flexibilität, geringe Wärmeeinbringung und sehr hohe Zuverlässigkeit aus. Beim Laserdurchstrahlschweißen wird ausgenutzt, dass naturbelassene thermoplastische Polymere im nah-infraroten Spektralbereich teiltransparent (LT) sind und somit die Laserstrahlung nur geringfügig abschwächen. Mit Ruß versetzte Kunststoffe oder CFK absorbieren Laserstrahlung hingegen sehr stark (LA). Existiert ein hinreichender Kontakt zwischen beiden Fügepartnern, trifft der Laserstrahl durch den LT- auf den LA-Fügepartner. Dort wird die eingebrachte Strahlungsenergie in Wärme umgesetzt und schmilzt den LA auf. Durch Wärmeleitung wird wiederum auch der teiltransparente Fügepartner aufgeschmolzen, wodurch sich eine Schweißverbindung an der Grenzfläche ausbildet (siehe Bild 2).

Flexibles und berührungsloses Fügen

Die Bearbeitung mittels Laserstrahlung ist kontaktfrei, während des Fügeprozesses wirken also neben dem aufzubringenden statischen Fügedruck keine zusätzlichen Kräfte auf das Bauteil ein. Außerdem wird die Laserenergie gezielt dort eingebracht, wo sie zur Ausbildung einer Schweißnaht benötigt wird. Zusätzlich kann der Prozess über eine berührungslose Temperaturmessung mit Pyrometern exakt geregelt werden, um Materialien wie beispielsweise thermoplastische GFK mit CFK zuverlässig zu verschweißen. Durch den Einsatz von Lasern zum Fügen von Verbundwerkstoffen lassen sich Produktionsprozesse somit deutlich vereinfachen.

Durch die Entwicklung angepasster Strahlformungs- und -führungsstrategien konnten die Wissenschaftlerinnen und Wissenschaftler verschiedene Demonstratoren schweißen. So stellten sie unter anderem erfolgreich Bauteile aus Kunststoffen wie Polyetheretherketon (PEEK), Polyamid 6.6 (PA6.6) und Polyetherimid (PEI) her.

Bearbeitung komplexer Bauteile

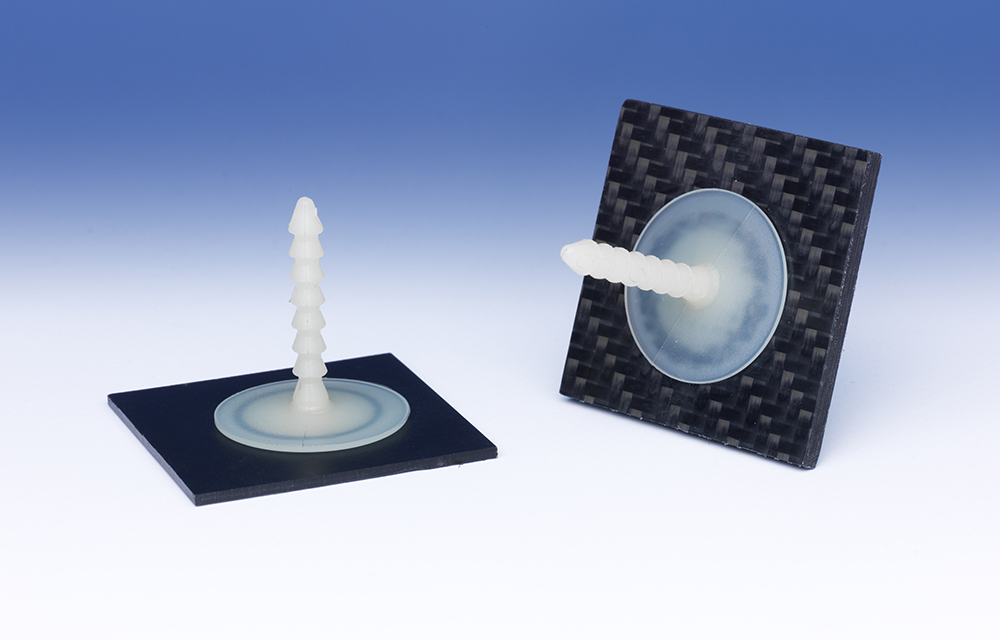

LZH-Mitarbeiterinnen und -Mitarbeiter entwickelten einen Fügeprozess für einen Isolations-Pin (Iso-Pin) aus PA6.6, der bisher als geklebtes Bauteil vom Projektpartner DEVA Kunststofftechnik GmbH hergestellt wird. Derartige Iso-Pins werden in sehr großen Stückzahlen produziert und in modernen Großraumflugzeugen verbaut, um beispielsweise Brandschutzkomponenten und Dämmmaterialien zu fixieren. Im Rahmen des Projekts wurde der Pin auf ein CFK-Laminat mit einer Kunststoff-Matrix aus Polyamid 6.6 lasergeschweißt (siehe Bild 1). In ihren Untersuchungen konnten die Wissenschaftlerinnen und Wissenschaftler zeigen, dass die geschweißte Variante eine deutlich höhere Festigkeit als ein geklebter Pin aufweist. Das ermöglicht eine direkte Gewichtsreduzierung, denn um gleichwertige Festigkeiten zu erreichen, konnten die benötigten Anbindungsflächen geschweißter Pins im Vergleich zu geklebten deutlich verringert werden. Dabei wurden auch gealterte Proben untersucht: Diese wurden für sechs Wochen unterschiedlich konditioniert, zum Beispiel durch Lagerung bei 85 % Raumfeuchte und 70°C.

Fügen niedrig transparenter Bauteile

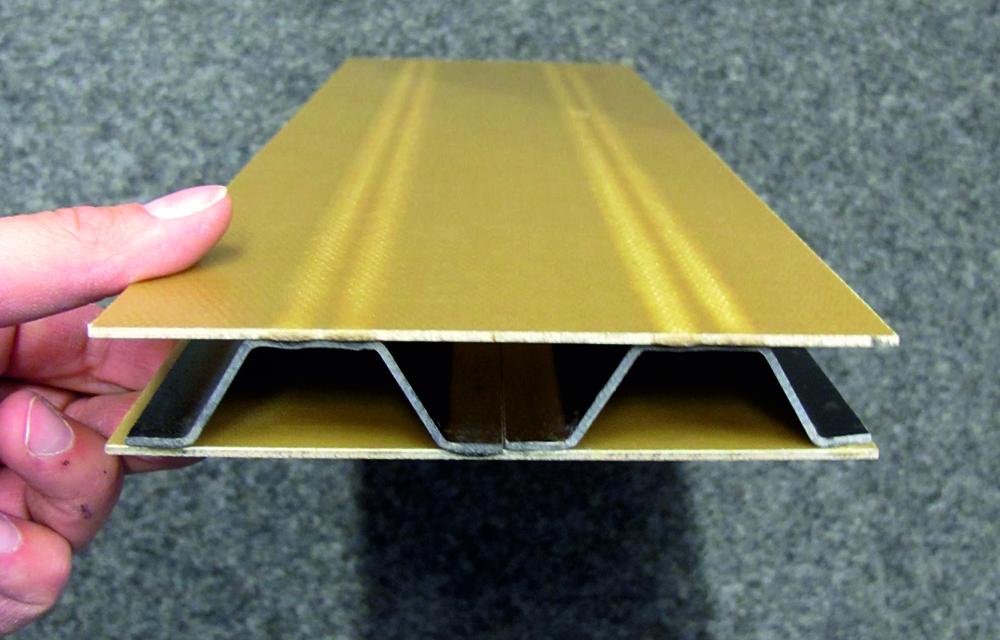

Ein weiterer Demonstrator aus dem Projekt ist ein Versteifungspaneel aus glasfasergewebeverstärktem Polyetherimid, entwickelt vom Projektpartner AGC AeroComposites. Es besteht aus zwei mit Ruß versetzten, strahlungsabsorbierenden Profilen, die mit teiltransparenten Deckplatten verschweißt wurden (siehe Bild 3). Eine besondere Herausforderung beim Fügen dieses Bauteils bestand darin, dass die Deckenplatten eine sehr geringe Durchlässigkeit für die Wellenlängen des Schweißlasers aufweisen. Bei einer Materialstärke von 2,4 mm beträgt sie nur noch 17 %. Beim Schweißen derartig niedrigtransparenter Werkstoffe muss bei der Auslegung des Fügeprozesses darauf geachtet werden, dass das teiltransparente Bauteil nicht überhitzt und somit geschädigt wird. Der Projektpartner Element Materials Technology hat die geschweißten Versteifungspaneele abschließend auf Torsion getestet und mit herkömmlich geklebten Versteifungspaneelen verglichen. Auch hier wurde festgestellt, dass die geschweißten Paneele im Vergleich zu geklebten Varianten verbesserte Eigenschaften aufweisen: Sie können etwa dreimal höhere Torsionskräfte aufnehmen, bevor ein Versagen auftritt.

Der erfolgreiche Projektabschluss bildet die Grundlage für weitere Forschungsaktivitäten. So arbeiten die Wissenschaftlerinnen und Wissenschaftler nun unter anderem an einem Prozess für das laserbasierte Fügen von CFK-CFK-Verbindungen. Dabei soll es möglich sein, auf den teiltransparenten Partner zu verzichten. Die beiden strahlungsabsorbierenden Elemente werden dann mittels Wärmeleitungsschweißen aneinander gefügt.

LaWocs: Projektpartner und Förderer

An dem europäischen Eurostars-Projekt „Laser transmission welding of thermoplastic composite structures“ (LaWocs) waren beteiligt: AGC AeroComposites (GB), DEVA Kunststoff-Technik GmbH (DE), Element Materials Technology (GB), EPL Composite Solutions Ltd. (GB), Faserinstitut Bremen e.V. (DE), Kok & Van Engelen Composite Structures BV (NL), Laser Zentrum Hannover e.V. (DE) und TenCate Advanced Composites BV (NL). LaWocs wurde gefördert durch das Bundesministerium für Bildung und Forschung (BMBF).