Leichtbauwerkstoffe sind die Materialien für die Automobilfertigung der Zukunft. Sie haben sowohl hohe Festigkeiten als auch Steifigkeiten und reduzieren das Fahrzeuggewicht wesentlich, ohne die Sicherheit zu gefährden. Kohlenstofffaserverstärkte Kunststoffe bringen genau diese Eigenschaften mit. Gleichzeitig stellt der Werkstoff CFK die Fertigungstechnik aber vor große Herausforderungen. Aktuell werden die CFK-Komponenten daher vorwiegend im Sportwagenbereich und in automobilen Kleinserien eingesetzt.

Herausfordernder Werkstoff

Will man Autos auf der Basis von CFK zukünftig auch in großen Stückzahlen produzieren, besteht besonderer Bedarf an automatisierbaren und überprüfbaren Fertigungstechnologien, vor allem für das Zuschneiden dieses Leichtbauwerkstoffs. Herkömmliche Bearbeitungsmethoden wie Fräsen und Wasserstrahlschneiden eignen sich nur bedingt dafür. Beim Fräsen des Werkstoffs verschleißen die Werkzeuge sehr schnell, zudem wird Kraft auf das Werkstück ausgeübt, welche die Bearbeitung empfindlicher Bauteile erschwert. Beim Wasserstrahlschneiden mit Abrasivmittel kann die Schnittkante Feuchtigkeit aufnehmen oder durch Fremdpartikel geschädigt werden.

Präzise Bearbeitung durch Laser

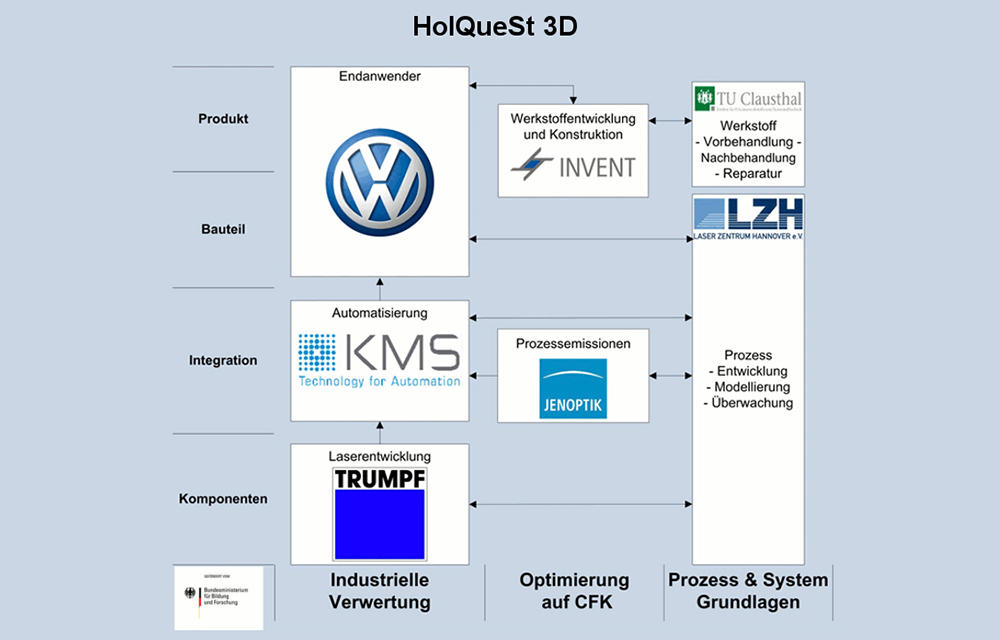

Im Verbundprojekt HolQueSt 3D, das vom Bundesministerium für Bildung und Forschung (BMBF) gefördert wird, entwickeln sieben Partner aus Industrie und Wissenschaft unter der Leitung der Volkswagen AG gemeinsam einen Prozess zur 3D-Hochleistungs-Laserbearbeitung von CFK-Leichtbau-Strukturen. Der Laser erlaubt im Gegensatz zu herkömmlichen Technologien eine berührungslose, hochpräzise Bearbeitung ohne Werkzeugverschleiß bei gleichzeitig hoher Reproduzierbarkeit und Flexibilität. Derzeit ist das Bearbeitungsverfahren jedoch noch nicht ausgereift, das Prozessverständnis ist lückenhaft. Daher ist die Laserbearbeitung für CFK noch nicht verbreitet.

Schneiden ohne Schäden

Die Lasermaterialbearbeitung als thermisches Verfahren kann zu Schädigungen in der Bearbeitungszone führen. Aktuelle Forschungsansätze prüfen daher unter anderem den Einsatz von kontinuierlich emittierenden Laserstrahlquellen mit hoher Strahlqualität sowie von gepulsten Laserstrahlquellen mit hoher mittlerer Laserleistung. Bei beiden Verfahren treten nur geringe Schädigungen auf. Im Projekt wird ein neuer, fasergeführter Hochleistungslaser eingesetzt, der von der TRUMPF Laser- und Systemtechnik GmbH entwickelt wurde. Aufgrund der kurzen Wechselwirkungszeiten zwischen Laserstrahl und CFK sind die Schnitte schädigungsarm. Eine hohe mittlere Leistung soll dabei die Prozesszeiten beim Schneiden verkürzen.

Selbst komplexe 3D-Strukturen schneiden

Um die neue Technologie auch für Großserien einsetzen zu können, muss sie in der Lage sein, komplexe 3D-Strukturen zu schneiden. Dies soll im Rahmen des Projekts HolQueSt 3D durch eine robotergeführte programmierbare Fokussieroptik (PFO 3D) ermöglicht werden. Eine zusätzliche Linse ergänzt bei der PFO 3D die sonst übliche X-Y-Bewegung mit einer Z-Ebene. Der Laserstrahl kann so stufenlos über ein Bauteil geführt werden. Die Nutzung eines 6-Achs-Industrieroboters in Kombination mit einer PFO 3D soll die Bearbeitung komplexer 3D-Strukturen ermöglichen.

Auf Basis des gepulsten Lasers und der PFO 3D-Technik entwickelt das Laser Zentrum Hannover e. V. (LZH) mit seinen Kooperationspartnern eine speziell auf die CFK-Bearbeitung abgestimmte Prozessstrategie sowie eine optimierte Prozessüberwachung.

Emissionen kontrollieren

Eine weitere Hürde für den Einsatz von Lasern im Bereich der CFK-Bearbeitung ist die Freisetzung von zum Teil gesundheitsgefährdenden Partikeln und Dämpfen. Hier will das LZH gemeinsam mit der Jenoptik Katasorb GmbH Abhilfe schaffen. Dazu sollen die Prozessemissionen erfasst und analysiert werden, um eine geeignete Methode zur gezielten Nachbehandlung und Filterung der partikel- und gasförmigen Prozessemissionen zu entwickeln. Geplant ist, eine Spannvorrichtung mit integrierter prozessnaher Absaugung zu bauen. Die Abluft soll dann mithilfe eines Katalysators nachbehandelt werden.

Schäden reparieren

Ein weiterer Teil des Projektes ist die Entwicklung eines Reparaturkonzeptes für CFK. Mit bauteilangepassten Schäftungsstrukturen für die Reparaturvorbereitung soll es in Zukunft möglich sein, mithilfe eines Lasers beschädigte Stellen an 2D- und 3D-Bauteilen schnell und definiert abzutragen.

Auf Grundlage dieser neuen Konzepte soll zukünftig eine großserienfähige CFK-Bearbeitung zur Verfügung gestellt werden, angepasst an Bedarfe der Automobilfertigung. So könnten die ressourcensparenden Leichtbaukonzepte schon bald in der Automobilgeneration der Gegenwart Verwendung finden.

HolQueSt 3D wird mit etwa 4 Millionen Euro vom Bundesministerium für Bildung und Forschung (BMBF) innerhalb der Förderinitiative „Photonische Verfahren und Werkzeuge für den ressourceneffizienten Leichtbau“ gefördert. Das Gesamtprojektvolumen beträgt 7 Millionen Euro. Beteiligte Partner sind die Volkswagen AG, Jenoptik Katasorb GmbH, Trumpf Laser GmbH+Co. KG, Invent GmbH, KMS Automation GmbH, TU Clausthal sowie das Laser Zentrum Hannover e. V.