Getrieben von hohen Energiepreisen und den zunehmend strengeren gesetzlichen Vorgaben zur Reduktion von CO2-Emissionen bei der Herstellung und dem Einsatz neuer Produkte, setzen inzwischen viele Industriezweige auf leichte Konstruktionswerkstoffe, wie hochfeste Stähle, Aluminium, Magnesium und faserverstärkte Kunststoffe. Auch im Automobilbau, auf den mit Abstand der größte Anteil am weltweiten Verbrauch von Konstruktionswerkstoffen entfällt, rücken diese Materialien allmählich in den Fokus der Entwickler. Laut einer aktuellen Studie liegt deren Anteil am Materialmix der globalen Autoindustrie derzeit bei 29 %. Bis zum Jahr 2030 soll er den Prognosen zufolge auf ca. 67 % ansteigen, wobei metallische Werkstoffe ihre führende Rolle auch in der Zukunft beibehalten werden [1].

Für die Automobilhersteller und deren Zulieferer stellt diese revolutionäre Änderung des Materialmixes in solch einem kurzen Zeitraum eine echte Herausforderung dar. Einerseits müssen die Hersteller die gesetzlich geforderte Sicherheit der Fahrzeuge gewährleisten; andererseits stellt sich die Frage, wie die Fahrzeugfertigung mit neuen Werkstoffen ressourcenschonend gestaltet werden kann.

Genaue Umformsimulation erfordert umfangreiche Werkstoffcharakterisierung

Abhilfe bei der Bewältigung dieser Herausforderung kann die numerische Simulation von Fertigungsprozessen schaffen. Diese setzt allerdings eine genaue und vollständige mathematische Beschreibung des Werkstoffverhaltens unter Prozessbedingungen voraus. So muss für metallische Werkstoffe, neben dem Widerstand gegen eine plastische Formänderung auch das Formänderungsvermögen bis zur Rissinitiierung präzise abgebildet werden. Diese beiden Eigenschaften hängen stark von der während der Umformung vorherrschenden Werkstoffbeanspruchung ab.

Damit allgemeingültige Modelle aufgestellt werden können, bedarf es daher zunächst einer umfangreichen Werkstoffcharakterisierung. Sie muss eine Erfassung relevanter Werkstoffkennwerte bei möglichst vielen unterschiedlichen Werkstoffbeanspruchungen ermöglichen. Angesichts der breiten Palette von Leichtbauwerkstoffen, die im Automobilbau in absehbarer Zukunft erstmalig zum Einsatz kommen werden, soll die Werkstoffcharakterisierung zusätzlich auch möglichst kostengünstig und zeiteffizient durchzuführen sein.

Umfangreich heißt nicht immer teuer

Die effiziente Charakterisierung von modernen Blechleichtbauwerkstoffen auf Basis von Stahl war Gegenstand des durch die Forschungsvereinigung Stahlanwendung (FOSTA) geförderten Projektes P 1007, das am Institut für Umformtechnik und Umformmaschinen (IFUM) vom November 2012 bis Mai 2013 erfolgreich durchgeführt wurde. Mit Unterstützung von Industrieunternehmen haben die Wissenschaftler einen neuen Ansatz entwickelt, mit dem sich das Formänderungsvermögen von hochfesten Blechmaterialien in einem breiten Spektrum von Materialbeanspruchungen kostengünstig charakterisieren lässt.

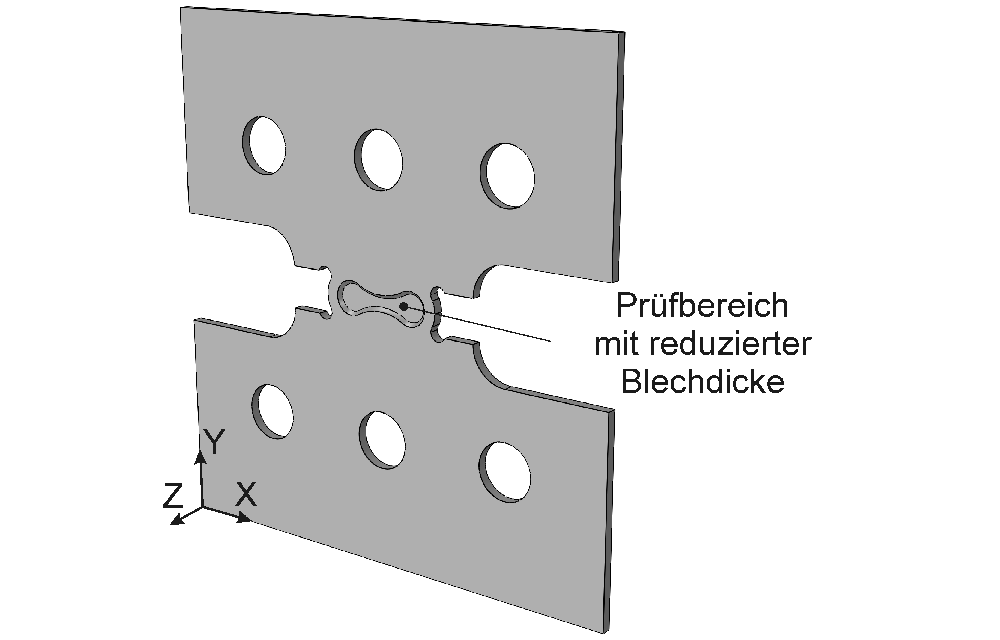

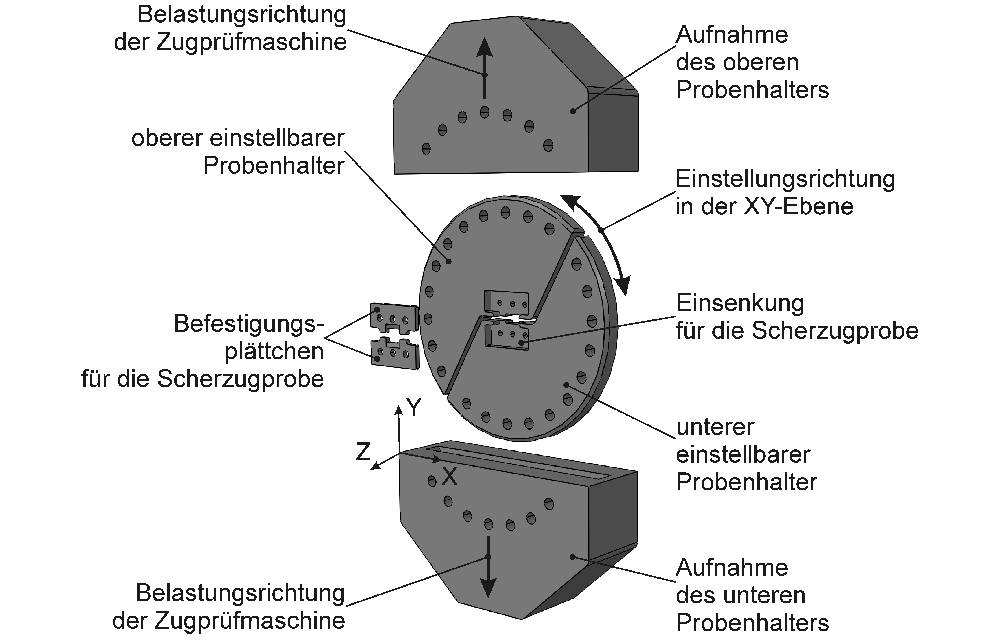

Der neuartige Ansatz basiert auf einer Scherzugprobe in Anlehnung an [2] (Bild 2). Getestet wird die Probe mit Hilfe einer einachsigen Zugprüfmaschine. Die Kraft wird dabei über einen eigens entwickelten variablen Probenaufnehmer nach [3] in den Prüfbereich eingeleitet (Bild 3). Durch eine gezielte Ausrichtung der Probe in Kraftrichtung der Maschine können Zug-, Scherzug-, Scher- und Scherdruckbeanspruchungen des Materials im Prüfbereich realisiert werden.

Rissinitiierung mitten im Prüfbereich statt an der Probenkante

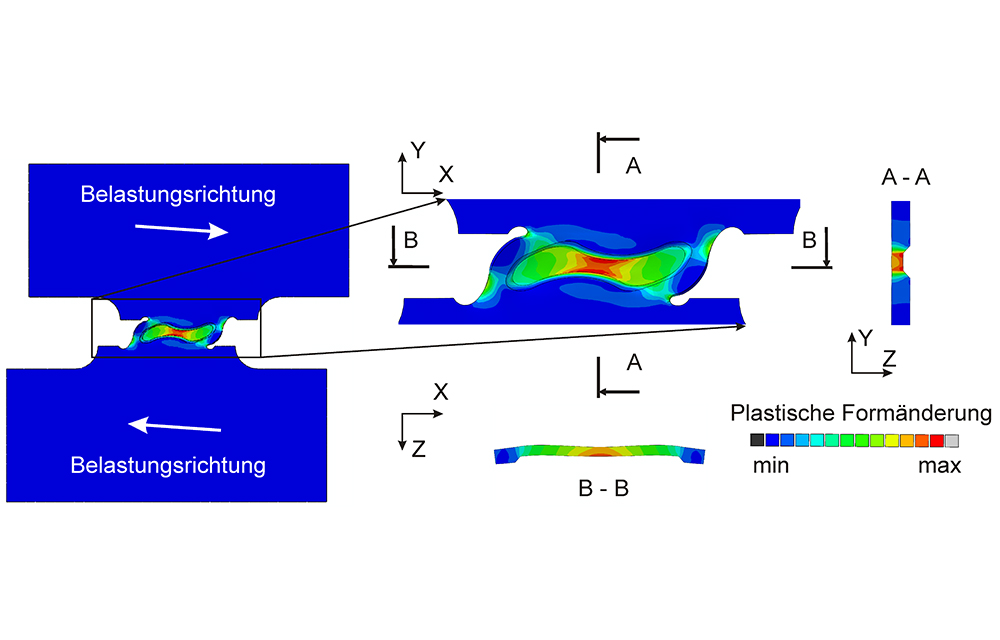

Unabhängig von der Beanspruchungsart findet die Lokalisierung der plastischen Formänderung im Materialinneren statt (Bild 4) – und nicht, wie bei vielen gängigen Proben, an der freien Probenkante. Erreicht wird dies dank der besonderen Geometrie des Prüfbereichs, der eine reduzierte Materialdicke aufweist und an den Rest der Probe entlang einer geschlossenen achtförmigen Kurve grenzt. Die Lokalisierung der plastischen Formänderung im Materialinneren führt dazu, dass die Probe während des Versuchs nicht von der Kante aus versagt, sondern es entsteht ein Riss mitten im Prüfbereich. Auf diese Weise wird sichergestellt, dass man das Formänderungsvermögen bei der vorab eingestellten Beanspruchung ermittelt und nicht das Formänderungsvermögen der Kante bei der Beanspruchung, die sich gar nicht einstellen lässt.

Mit Hilfe dieses Ansatzes lässt sich die vom Werkstoff bis zum Riss maximal ertragbare plastische Formänderung bei unterschiedlichen Werkstoffbeanspruchungen kostengünstig ermitteln. Diese wiederum kann in die Entwicklung eines für die numerische Simulation von Fertigungsprozessen erforderlichen Werkstoffmodells einbezogen werden.

Erkenntnistransfer in die Praxis mit KMU

Kleine und mittlere Unternehmen unterstützten das Projekt mit ihrer Expertise in der Charakterisierung von Blechmaterialien und in der simulationsgestützten Auslegung von Blechverarbeitungsprozessen. Dank der engen Zusammenarbeit zwischen dem IFUM und der Industrie waren die Forschungsergebnisse sofort nach dem Projektabschluss in der Praxis anwendbar.

Im Bereich optischer Messsysteme für Verformungsanalysen konnten beispielsweise wertvolle Erkenntnisse zur Abhängigkeit der optisch bestimmten Formänderung von Einstellungsparametern gewonnen werden. Im Bereich numerischer Simulation von Blechverarbeitungsprozessen wurden zudem Möglichkeiten zu einer Verbesserung der Werkstoffmodellierung in softwaretechnischen Lösungen aufgezeigt. Die am Projekt beteiligten KMU werden diese Erkenntnisse aller Voraussicht nach demnächst in die Praxis umsetzen und bei neuen Versionen ihrer Software-Lösungen berücksichtigen.

Zugprüfmaschinen können mit wenig Aufwand nachgerüstet werden

Das neu entwickelte Verfahren zur Materialcharakterisierung eröffnet darüber hinaus eine Möglichkeit zur Einführung neuer Produkte: In Form von Zusatzmodulen können existierende Zugprüfmaschinen nachgerüstet werden. Vor allem Werkzeughersteller kleiner und mittelerer Unternehmen können dadurch mit geringem Investitionsaufwand ihre Produktpaletten erweitern.

Über innovative Produkte von KMU werden die Projektergebnisse auch in der Wertschöpfung großer Automobilhersteller und deren Zulieferer Anwendung finden. Auf diese Weise unterstützen „die Kleinen“ ihre Großkunden auf dem anspruchsvollen Weg zu leichteren Fahrzeugen.

www.stahl-online.de/Deutsch/Stahlforschung

Literatur

[1] R. Heuss, N. Müller, W. van Sintern, A. Starke, A. Tschiesner: Light weight, heavy impact, Advanced Industries Report, McKinsey and Company, 2012.

[2] Y. Bai: Effect of loading history on necking and fracture, Doktorarbeit, Massachusetts Institute of Technology, 2008.

[3] M. Arcan, Z. Hashin, A. Voloshin: A Method to Produce uniform Plane-stress States with Applications to Fiber-Reinforced Materials, Experimental Mechanics 18, S. 141-146, 1978.