Langlebigere Herzschrittmacherelektroden, dreidimensionale Implantate aus Formgedächtnislegierungen und individuell angefertigte Stents lassen sich künftig mit speziellen 3D-Druckern fertigen. Die Wissenschaftler der Gruppe Oberflächentechnik am LZH haben im Rahmen des Verbundvorhabens „REMEDIS“ Laserstrahl-Schmelzverfahren etabliert, mit denen Platin, Nickel-Titan (NiTi) und Edelstahl zuverlässig im Mikromaßstab verarbeitet werden können. Um solche Implantate marktreif werden zu lassen, ist jedoch zunächst ein grundlegendes Verständnis der Prozesse und deren Einfluss auf die Materialien nötig.

Selektives Lasermikroschmelzen

Eingesetzt haben die Wissenschaftlerinnen und Wissenschaftler der Gruppe Oberflächentechnik eine spezielle Form des 3D-Drucks – das Selektive Lasermikroschmelzen (SLµM). Dieses ermöglicht Bauteilauflösungen von weniger als 30 µm. Der Fertigungsprozess besteht grundsätzlich aus drei alternierenden Prozessschritten:

(1) Das Pulver wird auf eine höhenverstellbare Bauplattform eben aufgetragen.

(2) Das Pulver wird mit einem Laserstrahl selektiv belichtet. Grundlage dafür ist ein 3D-CAD-Modell des Bauteils.

(3) Die Bauplattform wird nach jeder Belichtung um eine Pulverschichthöhe abgesenkt. Die Pulverschichthöhe ist dabei vom Pulvermaterial abhängig und kann weniger als 10 µm betragen.

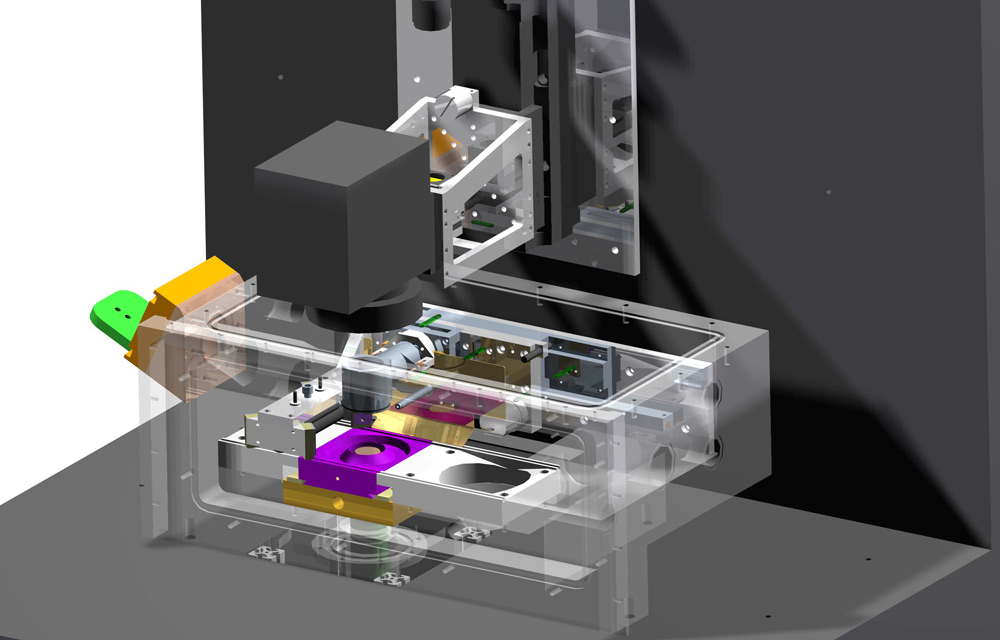

3D-Drucker für Implantate

Die Wissenschaftler haben für das Projekt eine eigene Laserschmelzanlage entwickelt. Diese besteht aus einem Laserscanner, einem automatischen Pulverauftrag sowie einer vertikal verfahrbaren Bauplattform. Der Schwenkarm des Pulverauftrags hat eine nach unten offene Aussparung, in die das Pulver eingefüllt wird. Wenn er sich über die Bauplattform bewegt, legt er Pulver ab und Kohlefaserbürsten an den Außenseiten des Arms ziehen die Schicht glatt. Die Anlage ist umschlossen, so dass der reaktive Sauerstoffanteil durch Zuführung eines inerten Gases im Inneren der Kammer reduziert werden kann. Das ist wichtig für das Ausgangsmaterial wie etwa NiTi, das mit Sauerstoff reagiert und dadurch seine Eigenschaften verändert.

Mit diesem speziellen 3D-Drucker lassen sich beispielsweise Herzschrittmacherelektroden beschichten, winzige Implantate aus Formgedächtnislegierungen herstellen und Stents individuell auf den Patienten anpassen.

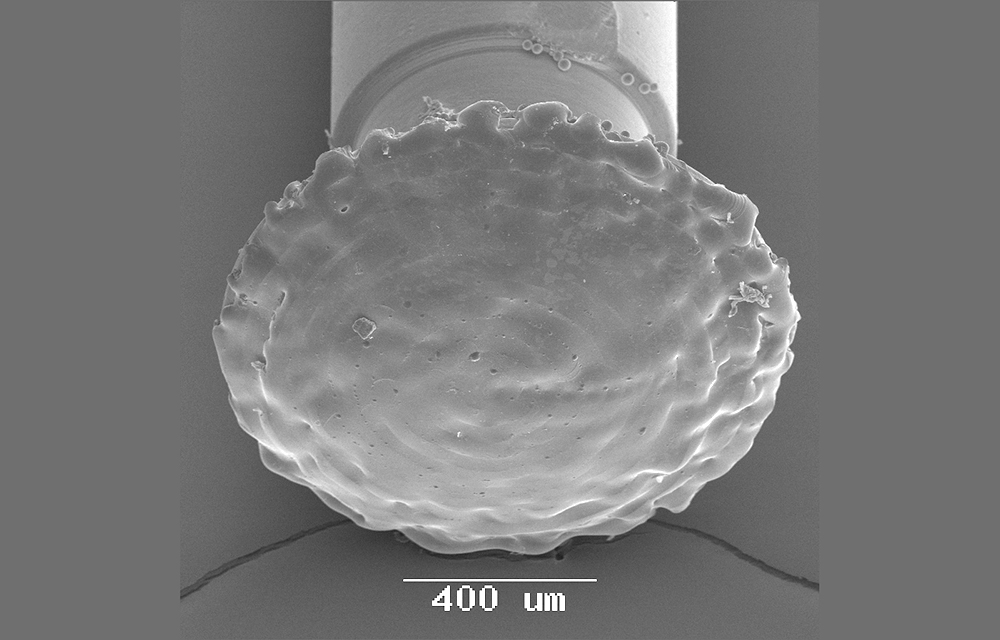

Beschichtete Herzschrittmacherelektroden

Ein Ansatz, um die Lebenszeit von Herzschrittmachern zu erhöhen, ist deren Energieverbrauch zu senken. In der Praxis werden Spannungen eingesetzt, die um bis zu vier Größenordnungen über der theoretisch erforderlichen Reizschwelle liegen. Die Reizschwelle ist die nötige Spannung, die den Herzmuskel kontrahieren lässt. Mit einer intelligent angepassten Form und Oberfläche der Elektroden könnte die eingesetzte Spannung herabgesetzt werden. Besonders geeignet ist dafür Platin: Es hat eine hervorragende elektrische Leitfähigkeit und ist bioinert, setzt also keine Fremdstoffe im Körper frei. Jedoch ist das Metall nur eingeschränkt gießbar und mit konventionellen Methoden im Mikrobereich nur schwer zu bearbeiten. Die Wissenschaftler haben daher im Projekt REMEDIS ein SLµM-Verfahren erarbeitet, um die Herzschrittmacherelektroden mit Platin-Iridium-Legierungen zu beschichten.

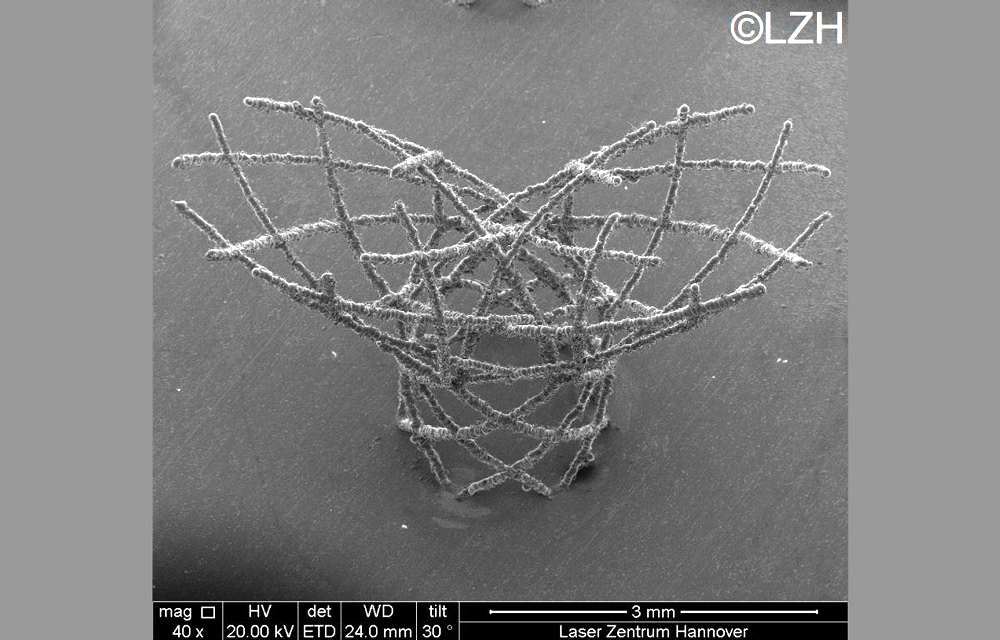

Gitter aus Formgedächtnislegierung

Die Formgedächtnislegierung Nickel-Titan (NiTi) ist in der Medizintechnik bereits weit verbreitet. NiTi kann leicht verformt werden, erinnert sich aber an eine Ausgangsform und nimmt diese wieder ein, wenn das Metall erhitzt wird. Mikroimplantate aus NiTi eröffnen daher neue Möglichkeiten, patientenangepasste Stents oder Knochenersatz herzustellen. Selbstexpandierende Stents erleichtern so beispielsweise dem Chirurgen die Operation und Osteosynthese-Implantate, die ihre Form verändern können, unterstützen den Heilungsverlauf bei Knochenbrüchen. Auf industriellem Level werden Stents bereits durch Laserschneiden hergestellt. Den Wissenschaftlern des LZH ist es nun gelungen, hochkomplexe, dreidimensionale Bauteilstrukturen aus NiTi laseradditiv zu fertigen. Damit lassen sich mittlerweile Bauteilauflösungen von bis zu 90 µm erreichen – unter vollständigem Erhalt der Formgedächtnis-Eigenschaften.

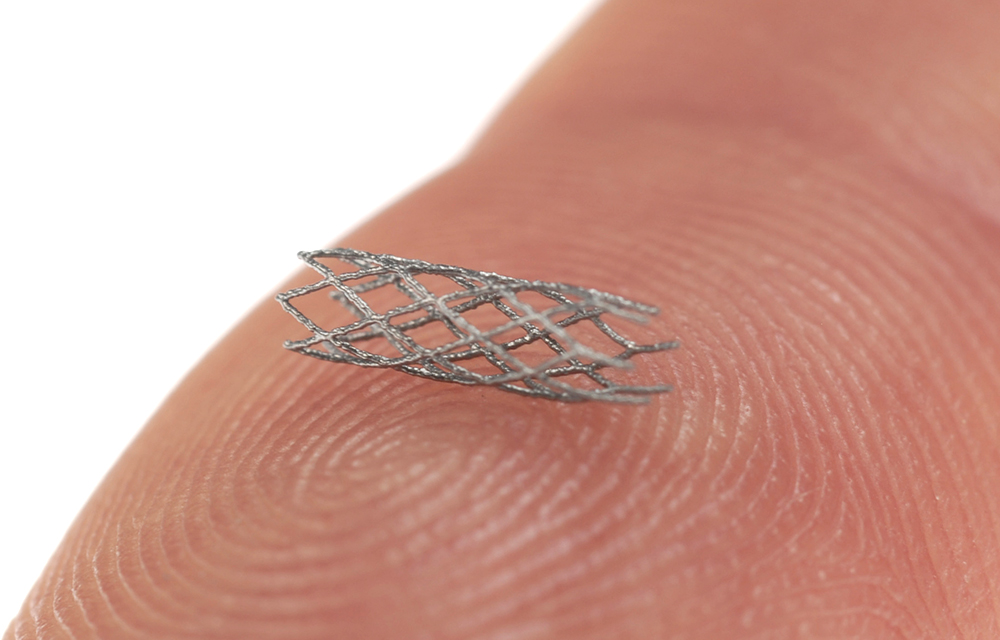

Stentstrukturen aus Edelstahl

Rostfreier Edelstahl wird in der Medizintechnik beispielsweise für Osteosynthese-Anwendungen, Endoprothesen und Zahnprothesen eingesetzt. Die Verarbeitung von Edelstahl 316 L im SLµM-Verfahren ist bereits etabliert. Die Wissenschaftler am LZH haben im Rahmen von REMEDIS Stentstrukturen mit geschlossenem Zelldesign entwickelt und gefertigt. Diese sind in ihren mechanischen Eigenschaften nachweislich vergleichbar mit konventionellen Stents.

Implantate der Zukunft

Zukünftige Implantate müssen sich individuell auf den Patienten einstellen lassen, biokompatibel sein und sich an Gegebenheiten anpassen, quasi intelligent sein. Das selektive Lasermikroschmelzen von Platin-Iridium, NiTi und Edelstahl ist dafür ein vielversprechendes Herstellungsverfahren. Dennoch sind sowohl die Etablierung als auch die wirtschaftliche Herstellung noch herausfordernd. Die Gruppe Oberflächentechnik hat sich daher zum Ziel gesetzt, den SLµM-Prozess noch weiter zu verbessern, herauszufinden, wie der Prozess die Materialien beeinflusst, und die Auflösung der Bauteile zu erhöhen. Des Weiteren werden immer neue Materialien auf deren additive Verarbeitbarkeit untersucht, so zum Beispiel neuartige Magnesium-Legierungen zur Herstellung individueller, vollständig bioresorbierbarer Implantate.

Das Projekt wurde zusammen mit dem Institut für Biomedizinische Technik der Medizinischen Fakultät der Universität Rostock als Teilprojekt des Verbundvorhabens „REMEDIS“ durchgeführt. REMEDIS wurde vom Bundesministerium für Bildung und Forschung (BMBF) unterstützt.