Um wettbewerbsfähig zu bleiben, müssen Unternehmen ihre Produktion digitalisieren und in neue Informations- und Kommunikationstechniken investieren. Der Markt an Industrie 4.0-Lösungen wächst – doch nicht jede eignet sich für jedes Unternehmen. Gerade kleinen und mittleren Unternehmen (KMU) fehlt es häufig am nötigen Überblick, welche Technologien und Methoden es gibt und wie sich diese einsetzen lassen, um nachhaltig die Effizienz zu steigern. Hinzu kommen häufig knappe personelle und finanzielle Ressourcen sowie fehlende Erfahrung bei der Durchführung großer Projekte.

Wissenschaftler wollen die KMU nun dabei unterstützen, die richtigen Technologien auszuwählen: Mit einem „digitalen Werkzeugkasten“, in dem jedes Unternehmen die passende Strategie findet. Daran arbeiten das Institut für Fabrikanlagen und Logistik (IFA) der Leibniz Universität Hannover und das wbk Institut für Produktionstechnik des Karlsruher Instituts für Technologie (KIT) im Forschungsprojekt „Befähigungs- und Einführungsstrategien für Industrie 4.0 (Intro 4.0)“.

Forscher sammeln Erfolgsrezepte aus der Praxis

Für ihren Werkzeugkasten tragen die Forscher sowohl wissenschaftliche Methoden als auch Best-Practice-Beispiele zusammen. Dafür arbeiten sie eng mit sechs Anwenderunternehmen zusammen und begleiten sie bei der Einführung ganz unterschiedlicher Industrie-4.0-Lösungen.

Die era-contact GmbH will im Rahmen des Forschungsprojekts die papierlose Fertigung im Bereich der Vorfertigung einführen und eine virtuelle Plantafel entwickeln, die beispielsweise Informationen über Maschinenkapazitäten und den Status von Fertigungsaufträgen anzeigt. Infineon arbeitet an der Vision eines Visualisierungscockpits im Leitstand, das rollenspezifisch relevante Fertigungsdaten darstellt, und die Firma STIHL entwickelt ein digitales Werkerinformationssystem. Die Arnold AG wird Aufträge künftig mittels RFID verfolgen. So soll es möglich werden, zu jedem Zeitpunkt den physischen Standort sowie den Status eines Fertigungsauftrages virtuell zu verfolgen. Damit will das Unternehmen die Durchlaufzeiten reduzieren. Sartorius setzt auf die Nutzung von Big Data, um Fertigungsprozesse zu analysieren und zu verbessern, und Sennheiser plant im Rahmen des Forschungsprojekts unter anderem einen dynamischen Milkrun einzuführen – mit dem Ziel, den internen Materialtransport zu optimieren.

Im Projekt „Intro 4.0“ begleiten und analysieren die Forscher diese Digitalisierungsvorhaben. Die Erfolgsrezepte nehmen sie in ihren Industrie-4.0-Werkzeugkasten auf, damit andere davon lernen können.

Entwicklungsstand bewerten und passende Methoden auswählen

Doch nicht jede Industrie-4.0-Lösung passt zu jedem Unternehmen. Der Erfahrungsstand und die Rahmenbedingungen fallen sehr unterschiedlich aus, haben die Forscher in Workshops bei den Anwenderunternehmen herausgefunden. Voraussetzung für eine erfolgreiche Einführung ist daher, dass sich die Unternehmen gewissenhaft mit dem eigenen Entwicklungsstand, Potenzialen und Zielen auseinandersetzen.

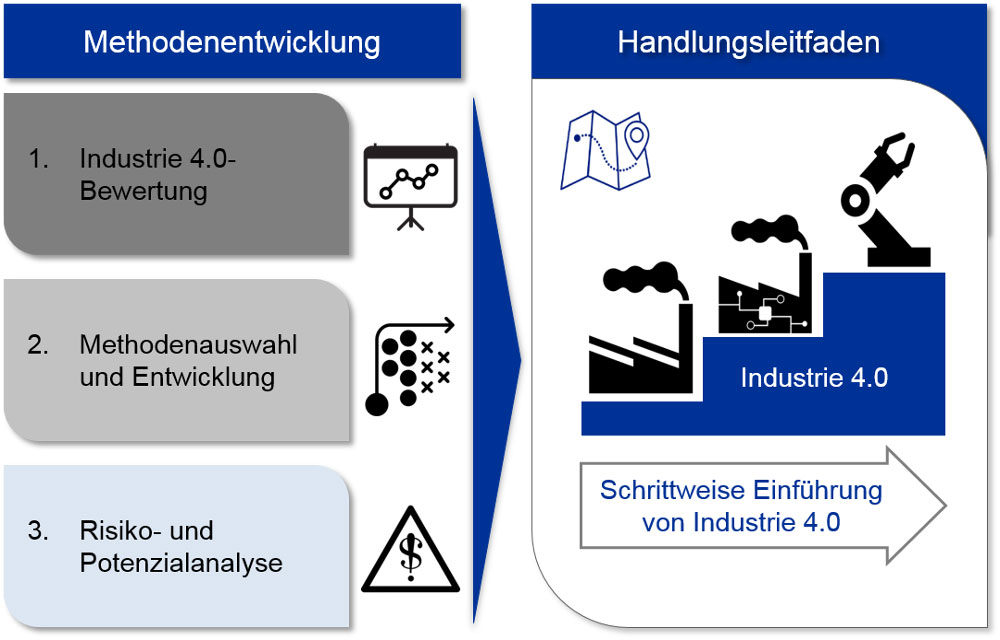

Um diesen Prozess zu unterstützen, entwickeln IFA und wbk aktuell ein Vorgehen, um produzierende Unternehmen zu bewerten: Welche Voraussetzungen erfüllen sie zur Einführung von Industrie 4.0 – und welche Potenziale zur Produktivitätssteigerung sind damit verbunden? Als Grundlage entwickeln die Forscher ein Industrie 4.0-Reifegradmodell, das eine wesentlich detailliertere Beurteilung zulässt, als dies bisher der Fall war.

Basierend auf der Analyse und Bewertung kann das Unternehmen anschließend passende Methoden und Technologien aus dem digitalen Werkzeugkasten auswählen, den die Wissenschaftler erarbeiten. Darin beschreiben sie sowohl organisatorische und technische Voraussetzungen als auch die Potentiale und Risiken der Umsetzung und die dazu benötigten Kompetenzen.

Potenziale abschätzen und Mitarbeiter einbinden

Weil neue Informations- und Kommunikationstechniken oft mit hohen Kosten verbunden sind, sollten Unternehmen zunächst die Potenziale vorhandener Technologien identifizieren und ausschöpfen, bevor sie in neue Technologien und Methoden investieren. Deshalb wollen die Forscher ihr Vorgehen um Methoden zur Risiko- und Potenzialbewertung ergänzen.

Bei den Partnerunternehmen hat sich zudem gezeigt, dass es nicht in jedem Fall möglich oder notwendig ist, die gesamte Produktion zu vernetzen. Je nach Reifegrad des Unternehmens können auch neue Methoden mit Low-Cost-Technologien verknüpft werden. Schließlich ist Industrie 4.0 kein Zustand, den es zu erreichen gilt, sondern ein Prozess, bei dem schrittweise digitale Werkzeuge in der Produktion eingeführt werden. Wichtig ist vor allem eines: Dass die ausgewählten Lösungen am Ende zu mehr Produktivität, Transparenz und Effizienz führen.

Eine entscheidende Rolle spielen zudem die Mitarbeiter. Die Einführung von Industrie 4.0 hat nur dann Erfolg, wenn die Mitarbeiter die neuen Technologien und Methoden akzeptieren, bereit sind zu lernen und sich auf Veränderungen und neue Organisationsformen einzulassen. Deshalb entwickelt das IFA zusätzlich Konzepte zur Einbindung und Qualifizierung der Mitarbeiter.

Handlungsleitfaden zur Einführung von Industrie 4.0

Das Forschungsprojekt „Intro 4.0“ läuft noch bis Ende 2018. Am Ende der Projektlaufzeit sollen ein reifegradbasierter Handlungsleitfaden und eine Toolbox zur Verfügung stehen, die vor allem kleine und mittlere Unternehmen bei der zielgerichteten Einführung von Industrie 4.0 unterstützen. Durch konkrete Vorgehensweisen zur Methodenauswahl und -entwicklung, zur Risiko- und Potenzialanalyse und zur Mitarbeitereinbindung werden Unternehmen dazu befähigt, nachhaltig ihre Wettbewerbsfähigkeit zu steigern und zu erhalten.

Förderhinweis

Dieses Forschungs- und Entwicklungsprojekt wird mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Programm „Innovationen für die Produktion, Dienstleistung und Arbeit von morgen“ gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt beim Autor.

www.intro40.de