Um Reibung in Turbomaschinenkomponenten zu reduzieren, bringen Wissenschaftler Mikrostrukturen an Verdichterschaufeln oder Pumpenlaufrädern ein. Diesen Trick haben sie sich von der Natur abgeschaut: Sogenannte Riblets – feine Rippen mit einer sehr scharfen Spitze, die sich auf den Schuppen von Haien befinden – erlauben es den schnell schwimmenden Tieren bei turbulenten Strömungen den aerodynamischen wandnahen Reibungswiderstand um bis zu 10 Prozent zu reduzieren. Die Nutzung des Riblet-Effekts birgt ein großes Potenzial hinsichtlich der Erhöhung der Energieeffizienz bei gleichzeitiger Senkung des CO2-Ausstoßes. Bei der Erzeugung solcher Mikrostrukturen ermöglicht der Schleifprozess eine höhere Produktivität im Vergleich zu Laser- oder Fräsbearbeitung.

Der Fachbereich „Mechanische Mikrobearbeitung“ des Instituts für Mikroproduktionstechnik (IMPT) befasst sich seit vielen Jahren mit der systematischen Untersuchung von mechanischen Fertigungsprozessen für die Mikrozerspanung. Ein Forschungsschwerpunkt ist die mechanische Ultrapräzisionsbearbeitung von keramischen Werkstoffen, Halbleitermaterialien und Metallen. Dieser Bereich umfasst zum einen die Profilierung von Bauteilen mittels Ultrapräzisions-Trennschleifen und zum anderen die Oberflächenbearbeitung mittels Planschleifen, Läppen und chemisch-mechanischem Polieren (CMP). Das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) beschäftigt sich hingegen seit mehreren Jahren unter anderem mit der Entwicklung und Erforschung von Technologien zur Funktionalisierung von Oberflächen. Die Wissenschaftler haben Mikroschleifprozesse zur Fertigung kleiner Bauteilmerkmale grundlegend untersucht. Neben der Untersuchung effizienter und qualitätsgerechter Verfahrensstrategien nimmt hierbei auch die Auslegung der Werkzeuge und deren Herstellung eine zentrale Rolle im Forschungsplan ein. Beide Institute entwickeln gemeinsam derzeit ein innovatives Verfahren zur Herstellung von hochpräzisen Mikroschleifwerkzeugen mit einer flexiblen Bindungsmatrix.

Innovatives Herstellungsverfahren für neuartige Schleifscheibentypen

Der Stand der Forschung zeigt steigende Anforderungen an die Leistungsfähigkeit von Bauteilen aus hochlegiertem rostfreien Stahl auf, denen insbesondere mit sehr hohen Oberflächenqualitäten und mit funktionalisierten Oberflächen begegnet werden kann. Die hohen Oberflächenqualitäten können mittels der Ultrapräzisionsbearbeitung, die funktionalisierten Oberflächen mittels Mikroschleifen hergestellt werden. Diese Verfahren werden häufig angewendet, weisen aber eine begrenzte Produktivität auf.

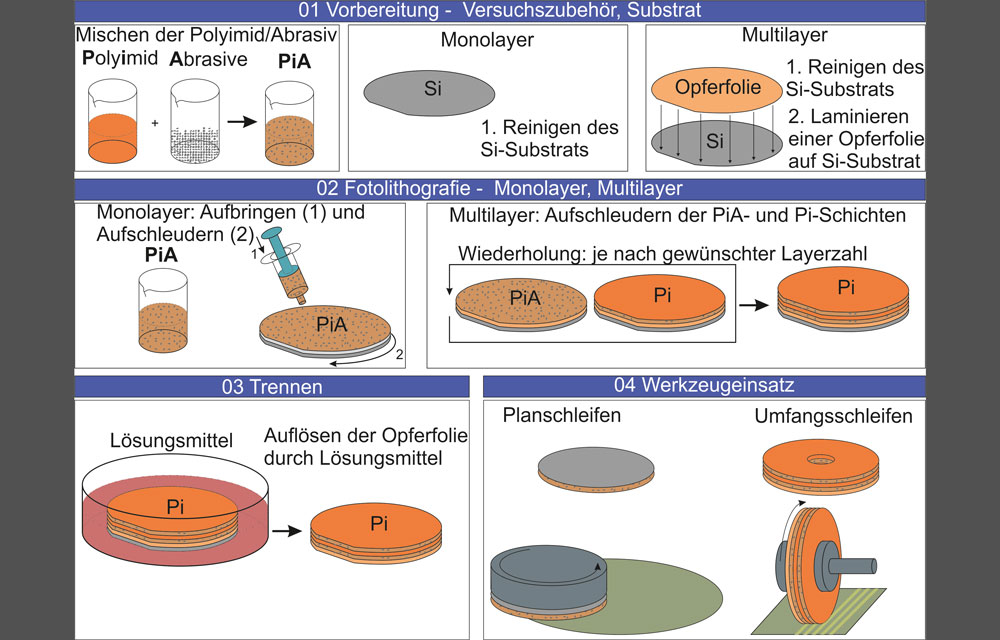

Beim Mikroschleifen von Mikrostrukturen wird die geringe Produktivität hauptsächlich durch die erforderlichen Abrichtprozesse, die hohe Nebenzeitanteile bedingen können, begründet. Die Vorarbeiten am IFW und am IMPT zeigen, dass mit einem neuartigen Verfahren zwei Schleifscheibentypen für beide Anforderungsgruppen des Plan- (Ultrapräzisionsbearbeitung) und des Umfangsschleifens (Mikrostrukturierung) hergestellt werden können. Das innovative Herstellungsverfahren der neuartigen Schleifscheibentypen führt dazu, dass hinsichtlich der Umfangsschleifwerkzeuge der Mikrostrukturierung zeitintensive Profilierprozesse in der Herstellung und aufwändige Abrichtprozesse während der Bearbeitung entfallen. Teure Profilier- und Abrichtwerkzeuge werden nicht mehr benötigt, weil die Werkzeuge durch ihren Aufbau mit einem Selbstschärfeeffekt arbeiten. Bezüglich der Planschleifwerkzeuge für die Ultrapräzisionsbearbeitung entfallen ebenfalls arbeitsintensive Konditionierprozesse. Zudem können die Wissenschaftler Abrasivkörner während des Herstellprozesses des Schleifwerkzeuges gezielt einbringen, sodass sie anforderungsgerechte Strukturen herstellen können.

Einlagige und mehrlagige Schleifscheiben aus Polyimid

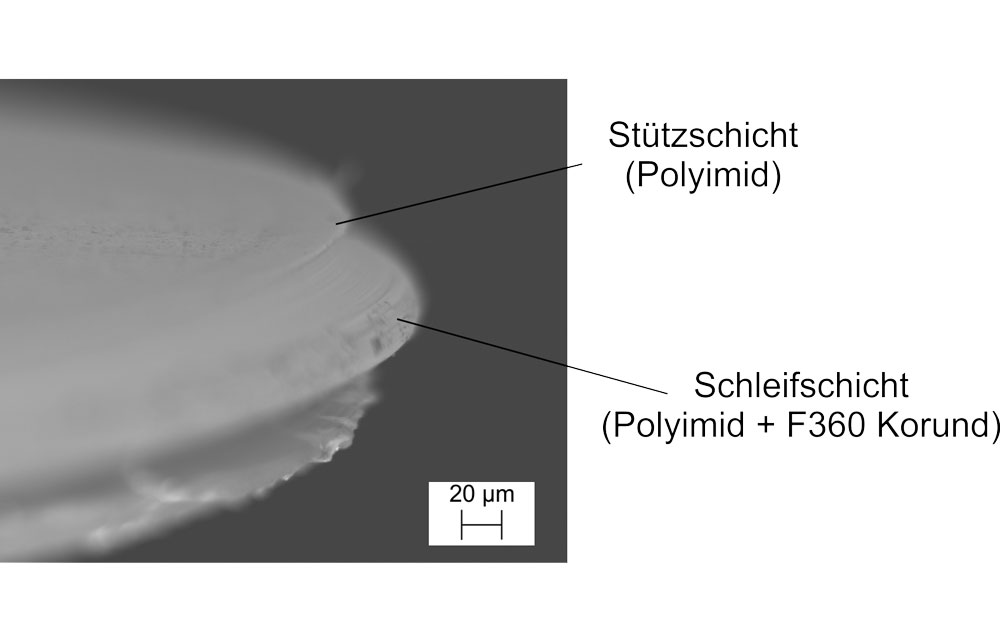

Das IMPT entwickelt derzeit Schleifscheiben, die sich dank der Dünnfilmtechnik deutlich präziser als bisher herstellen lassen. Dabei werden mit einem einzigen Verfahren je nach Bedarf und Anforderung zwei unterschiedliche Schleifscheibentypen mit der Methode der Rotationsbeschichtung hergestellt.

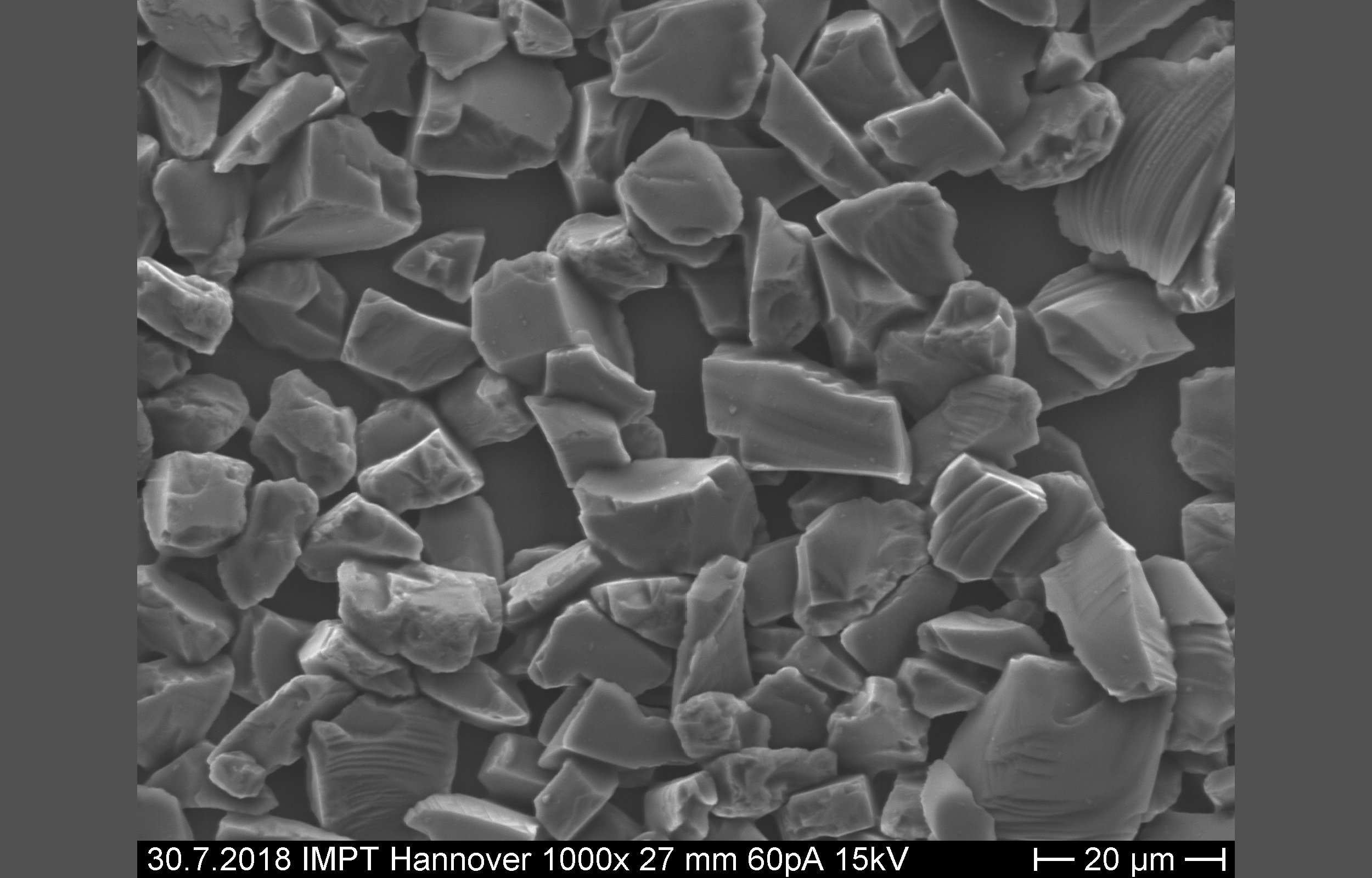

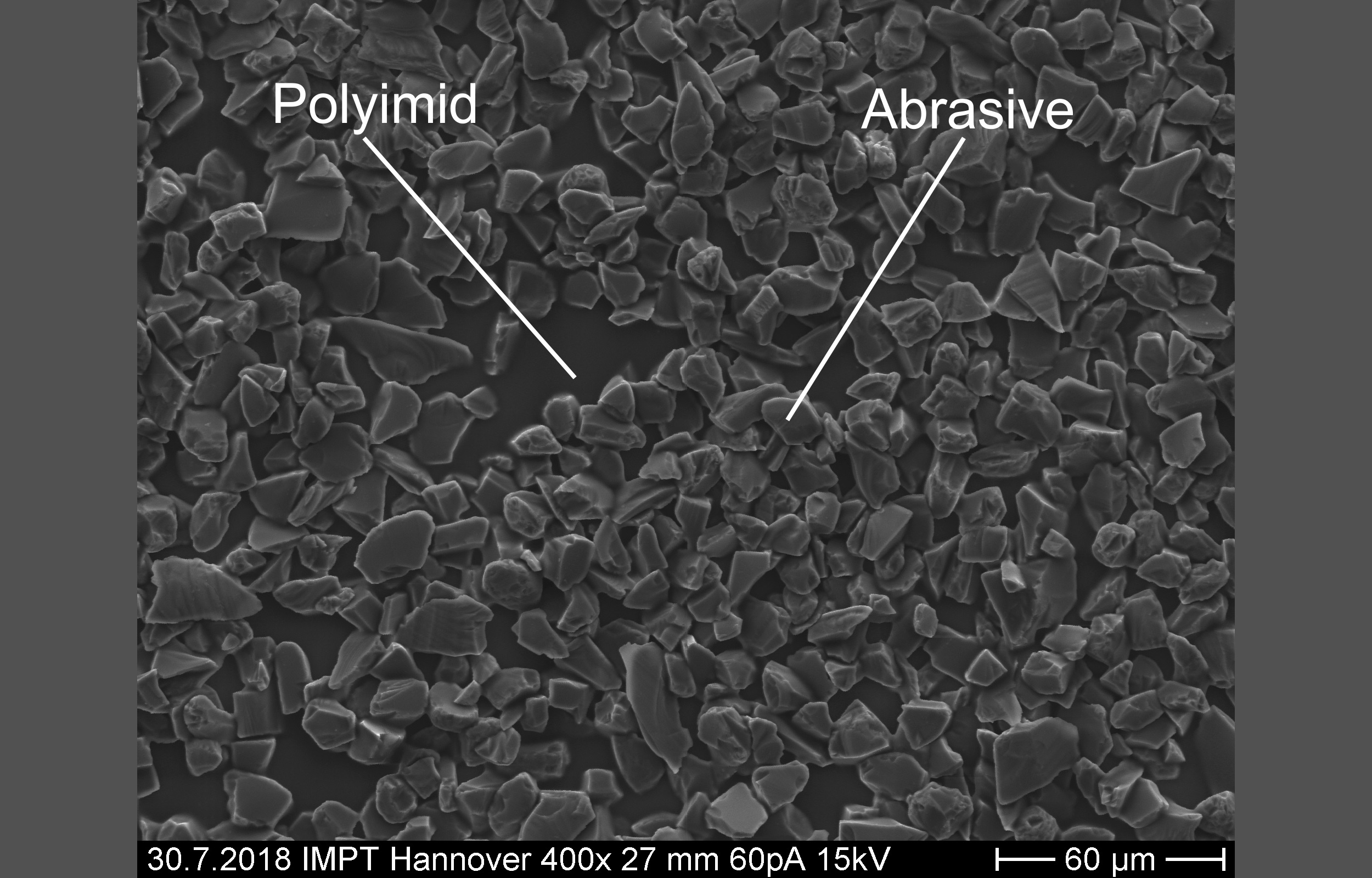

Die Wissenschaftler stellen mit diesem Prozess sowohl einlagige, als auch mehrlagige Schleifscheiben aus Polyimid her, einem fotosensitiven Fotolack, der eine hohe Wärmebeständigkeit sowie eine hohe mechanische Festigkeit und Verschleißbeständigkeit aufweist. Durch die Verwendung des Polyimids als Grundkörperwerkstoff ist die Schleifmittelbindung bereits während der Werkzeuggenerierung möglich. Das Schleifmittel wird zunächst mit dem Polyimid gemischt und mit einer definierten Schichtdicke dünnfilmtechnisch aufgetragen. Anschließend werden die mechanischen Eigenschaften der Bindungsmatrix durch eine thermische Nachbehandlung eingestellt: So können Schleifscheiben in unterschiedlichster Schichtdicken und mit beliebigen Schleifmittelarten wie zum Beispiel Diamant, Siliziumcarbid oder Aluminiumoxid hergestellt werden. Derzeit gibt es noch keine Herstellmethode auf dem Markt, die so präzise und flexibel Schleifscheiben aus Polyimid produzieren kann.

Einsatzverhalten der Werkzeuge erforschen

Durch die Dünnfilmtechnologie können die Wissenschaftler auf einem Probenträger entweder eine einlagige oder mehrlagige Schleifscheibe herstellen und die Präzision der so hergestellten Werkzeuge erhöhen. Der nächste Schritt besteht darin, eine Prozessmodellierung bezüglich der Verhaltensweisen der Werkzeugschichten durchzuführen und das Abtragsverhalten theoretisch zu beschreiben. Basierend auf der Fertigung geeigneter Mikrostrukturen werden die Wissenschaftler dann die Theorie durch praktische Versuche überprüfen. Am Ende werden sie angepasste Werkzeuge zum Transfer auf Anwendungsszenarien herstellen.