Von der Medizintechnik bis zur Mikroelektronik: Fast überall kommen Glasbauteile zum Einsatz. Reaktionsgefäße und Wärmetauscher aus der Labortechnik werden aus Quarz- und Borosilikatglas hergestellt, weil dieser Werkstoff chemisch äußerst beständig ist. Für korrosive Flüssigkeiten werden in der chemischen Industrie Leitungen mit verschiedenen Flanschen und Ventilen aus chemisch hoch resistentem Glas genutzt. Und für die Herstellung von Wafern für die Mikroelektronik, Photovoltaik und Mikrosystemtechnik werden speziell hergestellte Verarbeitungsschiffchen aus Quarzglas verwendet.

Noch Standard: ineffiziente Gasflamme

Diese komplexen Geometrien aus Quarz- und Borosilikatglas werden standardmäßig manuell gefügt. Die Gasflamme wird dabei von einem erfahrenen Schweißer geführt. In manchen Fällen muss die Wärmezufuhr sogar von beiden Seiten der Schweißung erfolgen, dann ist eine weitere Fachkraft notwendig. Die Energieeffizienz ist dabei schlecht, da nur ein Bruchteil der Flamme genutzt werden kann. Zudem beeinflusst die Flamme die chemische Zusammensetzung des Glases.

Automatisieren lässt sich dieser Prozess nur bedingt – unter anderem, weil eine schlechte Fokussierung der Flamme auch die Maschinenperipherie erwärmt. Alles in allem ist das Fügen von Glas sehr personalintensiv und teuer.

Automatisiertes Fügen mit dem Laser

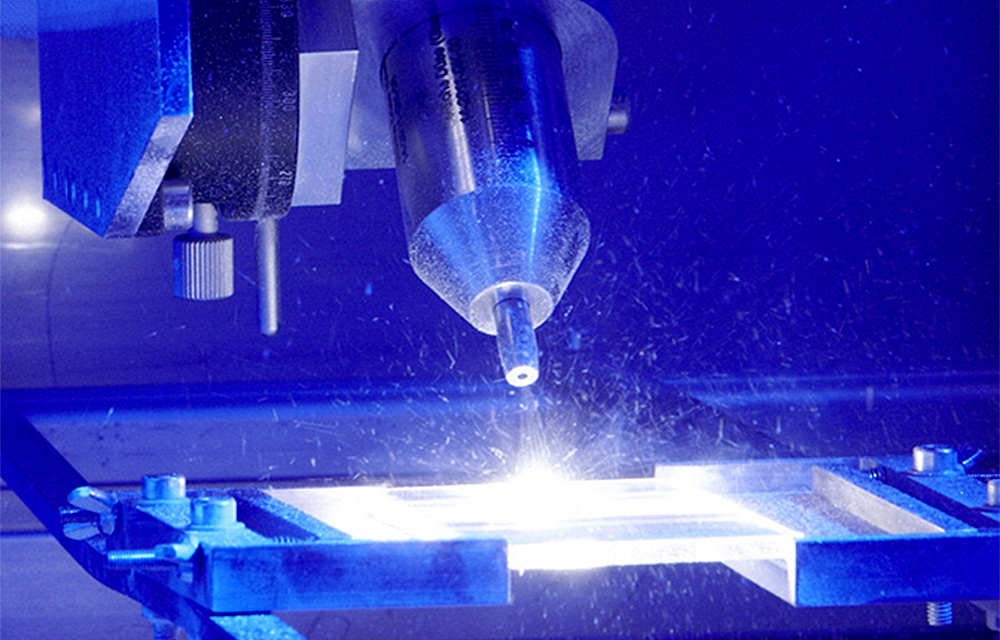

Ein automatisierter Fügeprozesses würde die Herstellungskosten für komplexe Glasbauteile enorm senken und gleichzeitig deren Qualität erhöhen. Daher arbeiten Wissenschaftler der Gruppe Glas am Laser Zentrum Hannover e.V. (LZH) am energieeffizienten Schweißen von komplexen Glasbauteilen. Im Rahmen des vom Bundesministerium für Wirtschaft und Energie geförderten Projektes "Laserbasiertes Fügen von Glasbauteilen mit Pulverzusatzwerkstoff" gelang es ihnen, Schweißungen von Quarz- und Borosilikatglasbauteilen mit zugeführtem Glaspulver automatisiert herzustellen.

Optimale Temperatur und Viskosität

Grundlegend für einen automatisierten Prozess ist die Überwachung der Temperatur. Denn wenn Glas unkontrolliert erwärmt wird, führt das zu hohen Spannungen und es kann zerbrechen. In dem am LZH entwickelten Prozess werden daher eine Laserstrahlquelle und ein Pyrometer in einem Temperaturregelkreis miteinander gekoppelt. Die Laserleistung wird dann so geregelt, dass die vorher festgelegte Temperatur des Glases eingehalten wird.

Mit der Regelung lässt sich die Solltemperatur für den Werkstoff und damit die optimale Viskosität des Glases einstellen. Die Glastemperatur wird während des gesamten Schweißvorgangs mit einer Abweichung von plus/minus 30 Kelvin eingehalten. Somit bleibt auch die Viskosität während des Schweißvorgangs konstant und die Qualität der Schweißnaht sehr gut.

Spalten überbrücken mit Glaspulver

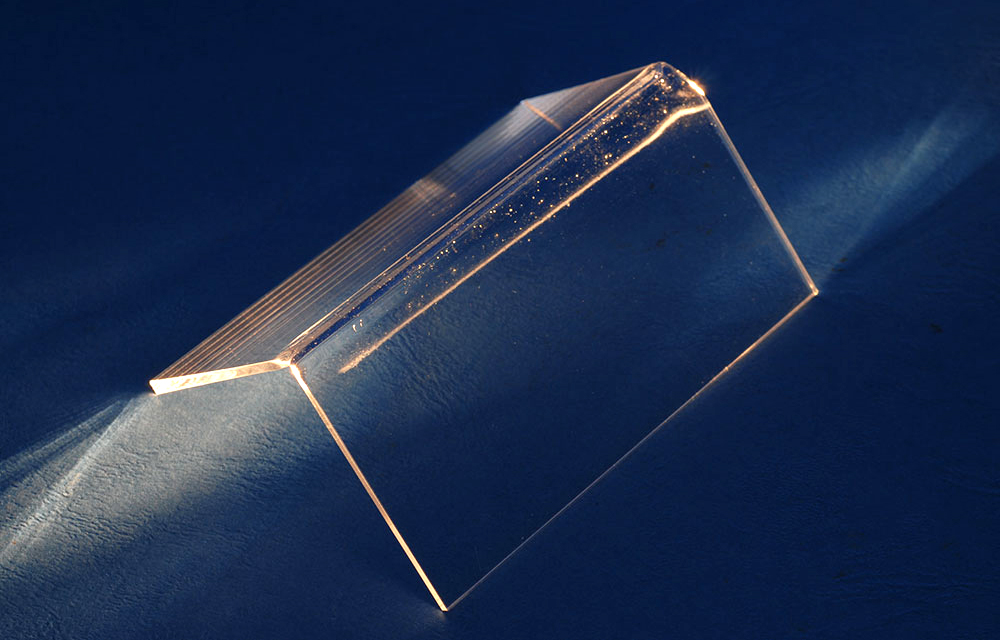

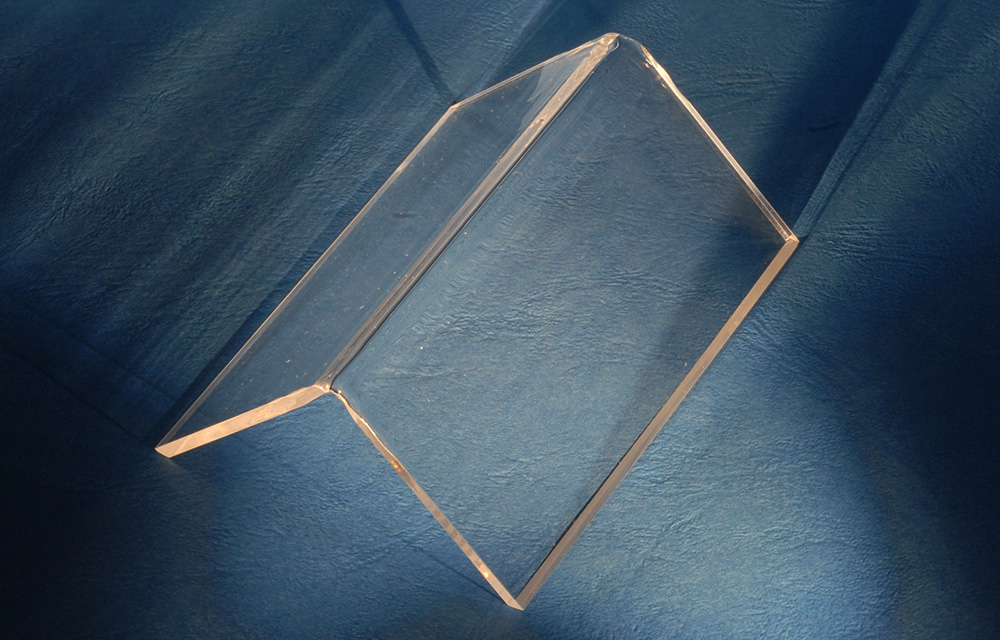

Selbst Spalten, wie sie beim Fügen von Winkeln zwangsläufig entstehen, lassen sich mit dem Verfahren gut überbrücken. Dafür wurde während des Projekts mit einem Pulverförderer des Projektpartners GTV Verschleißschutz GmbH Glaspulver zugeführt und aufgeschmolzen. Der Prozess eignet sich daher für die automatisierte Produktion von komplexen Fügegeometrien, zum Beispiel für Destillationsanlagen.

Entscheidend für die Qualität der Schweißnaht ist jedoch die richtige Pulverkorngröße: Sind die Pulverpartikel zu klein, lassen sie sich nur schlecht fördern. Wegen ihrer geringeren Dichte bilden sie zudem eine Partikelwolke oberhalb der Fügezone. Die Partikel in der Wolke absorbieren dann zum einen Teile der Laserstrahlung, zum anderen behindert die Wolke das Pyrometer beim Messen der Temperatur. Große Partikel lassen sich hingegen schlecht aufschmelzen und verlassen teilweise die Fügezone, ohne eine Verbindung zu anderen Partikeln oder zur Glasoberfläche des Bauteils einzugehen.

Fügen und Polieren in einem Drittel der Zeit

Für den Prozess eignen sich am besten Glaspartikel mit einem Durchmesser von 250 Mikrometern: Diese lassen sich zu einer homogen Glasverbindung aufschmelzen und verbinden die Glaskomponenten sicher miteinander. Mit der optimalen Partikelgröße wird zudem eine gleichmäßige Raupennahthöhe erreicht – ein Charakteristikum für den automatisierten laserbasierten Prozess. Im manuellen Prozess ist die Raupenhöhe ungleichmäßig – gerade bei Bauteilen, die nicht rotationssymmetrisch sind – und die Naht fällt typischerweise ein. Mit der optimalen Glaspartikelgröße werden etwa 60 Prozent der Glaspartikel genutzt.

Nach dem Fügen wird die Oberfläche laserpoliert und die Schweißung damit transparenter gemacht. Im Vergleich zum manuellen Schweißen ist der Prozess sehr schnell: Die Glasbauteile können in weniger als einem Drittel der Zeit gefügt werden – inklusive des Polierens.

Thermische Nachbehandlung reduziert Spannungen

Um ein Werkstoffversagen zu verhindern, werden die Quarzglasbauteile noch thermisch nachbehandelt. Bei diesem sogenannten Tempern werden Spannungen im Bauteil reduziert. Bei Borosilikatglasbauteilen funktioniert dies nicht, sie müssen bei einer Vorwärmtemperatur gefügt werden: Die Glasbauteile werden mit einer Heizplatte auf die sogenannte Kühltemperatur des Glases erwärmt, bevor sie gefügt werden. Die Viskosität des Glases wird dadurch geringer und das Glas entspannt sich.

Mit dem vom LZH entwickelten Verfahren lassen sich Stumpfstöße, Kehlnähte und L-Winkel schweißen. Der Weg in die Industrie steht dem Verfahren somit offen.