Im Institut für Transport- und Automatisierungstechnik (ITA) steht eine Heidelberg Speedmaster 52 – eine Maschine, die normalerweise in Druckereien, nicht aber in der Maschinenbau-Forschung anzutreffen ist. Das Institut druckt damit natürlich keine Publikationen; es entwickelt vielmehr neue Verfahren, um etwa optische Leiterbahnen in hoher Qualität und dennoch günstig auf Substrate aufzutragen.

ITA-Mitarbeiter Gerd Hoffmann nutzt die Druckmaschine für seine Arbeitet in einem Teilprojekt der Forschergruppe Optaver – „Optische Aufbau- und Verbindungstechnik für baugruppenintegrierte Bussysteme“. Sein Ziel ist es, die als Substrat eingesetzten Polymerfolien mit einer ersten Schicht zu konditionieren, um die Qualität der Wellenleiter zu optimieren, die in einem zweiten Schritt darauf aufgetragen werden.

Großes Potenzial für polymeroptische Wellenleiter

„Mittlerweile lassen sich optische Wellenleiter zwar längst applizieren, drucken oder mit einem Aerosol-Jet-Verfahren auf Trägermaterialien aufsprühen“, erklärt Hoffmann den Stand der Forschung, „ihre Qualität ist aber noch nicht so gut, dass sie Glasfaser auf kurzen Übertragungsstrecken wirklich ersetzen könnten – die transatlantischen, insgesamt die langen Verbindungen werden natürlich weiterhin auf Glasfaser angewiesen sein.“ Die Verbesserung der neuen, druckbaren optischer Wellenleiter ist wünschenswert, denn sie lassen sich einfacher, günstiger und auch auf nicht-ebenen Flächen auftragen. In vielen Forschungsprojekten setzen Wissenschaftler darauf, polymeroptische Wellenleiter bald in guter Qualität drucken zu können, denn ihr Potenzial ist groß. So könnten sie beispielsweise zur Signalübergabe an Knotenpunkten photonischer Netze genutzt werden – das sind insbesondere Glasfasernetze in der Datenkommunikation.

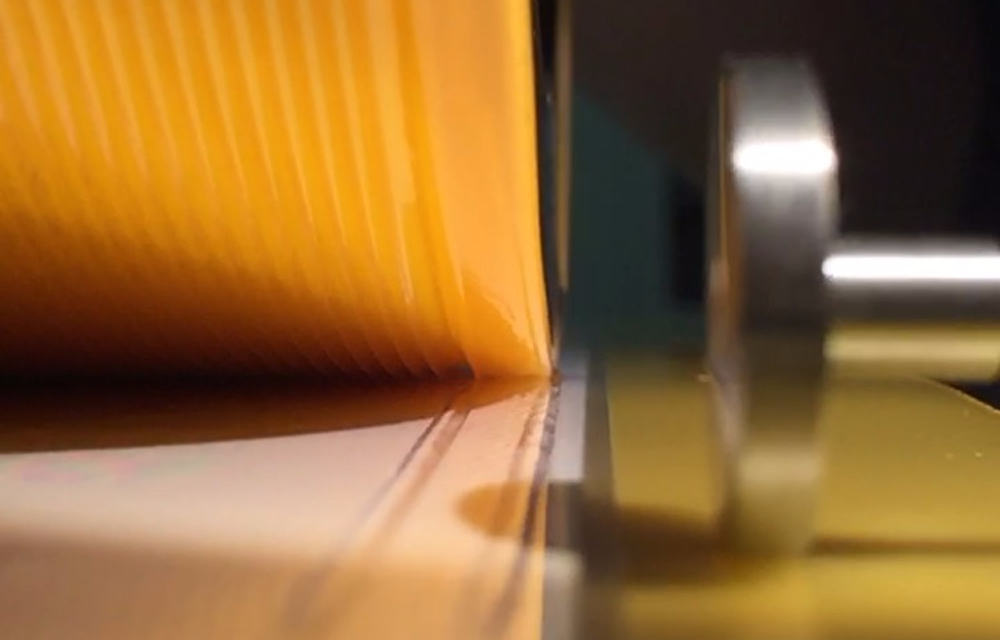

Gerd Hoffmann bedruckt eine Polymerfolie mit Hilfe des sogenannten Flexowerks der Heidelberg Speedmaster mit einem Polymerlack. Normalerweise wird das Flexowerk beim klassischen Drucken am Ende für die finale Beschichtung eingesetzt – hier kommt es im ersten Schritt, also bei der Konditionierung, zum Einsatz. Wenn der Polymerlack ausgehärtet ist, bildet er auf der Folie Bereiche, die hydrophob, also wasserabweisend sind.

Ein Lack-Tal für Wellenleiter so dünn wie ein Haar

Ob später auf den konditionierten Flächen Wellenleiter appliziert werden oder dazwischen – das hängt von Hoffmanns Testergebnissen ab; davon, ob die Querschnitte der Wellenleiter sich auf die eine oder die andere Weise besser „glätten“ lassen. Wellige Lichtleiter-Querschnitte sind problematisch, da sie das Licht beim Transport zu stark dämpfen.

Was sich recht einfach anhört, ist tatsächlich echte Grundlagenforschung. Hoffmann erklärt, warum: „Der Prozess ist bei dieser Größenordnung – bei Wellenleiterquerschnitten von rund 50 Mikrometern – schwer zu kontrollieren, und es gibt noch Bedingungen, die wir nicht verstehen, etwa beim Verhalten des Lackes, bei den Oberflächeneigenschaften oder beim Stempel für das Flexowerk.“

Stempel werden im Laser Zentrum strukturiert

Diese Stempel, mit denen die Konditionierung in Haaresbreite auf die Polymerfolien gedruckt werden, sollen künftig im Laser Zentrum per Laser strukturiert werden – auch dies ist ein Prozess, bei dem viele einzelne Schritte zusammenpassen müssen, um ein perfektes Ergebnis zu bekommen.

Dafür ist auch noch etwas Zeit – bis 2018 läuft Hoffmanns Forschungsprojekt noch. Dass das Verfahren grundsätzlich funktioniert, das hat er schon jetzt eindeutig gezeigt.