Gurtförderanlagen befördern gewaltige Mengen Erz oder Kies – bis zu 40.000 Tonnen pro Stunde. Bei der Gewinnung und Verarbeitung von Schüttgütern sind die Anlagen daher unersetzlich, um Material automatisiert und wirtschaftlich über weite Strecken von bis zu 20 Kilometern zu transportieren. Darüber hinaus können Gurtförderer in topologisch anspruchsvollem Gelände errichtet werden, also in Wüsten oder Berggegenden, wo der Bau einer Straße viel aufwendiger wäre. Durch ihre hohe Wirtschaftlichkeit finden Gurtförderanlagen in nahezu allen Industriezweigen Einsatz, wo ein kontinuierlicher, hoher Förderstrom gefragt ist – etwa in Hafenanlagen, Kraftwerken und Minen.

Bisherige Antriebskonzepte stoßen an ihre Grenzen

Derzeit sind Förderlängen von maximal 20 Kilometern möglich – mehr lässt sich mit einer einzigen Anlage bisher nicht erreichen. Begrenzt wird die Länge von Gurtförderanlagen in der Regel durch die Zugkraft im Fördergurt. Diese steigt, je länger die Anlage ist und je schwerer der Gurt beladen wird. Moderne Fördergurte müssen pro Millimeter Gurtbreite eine Zugkraft von bis zu 10.000 Newton aushalten, um den hohen Festigkeitsanforderungen zu entsprechen.

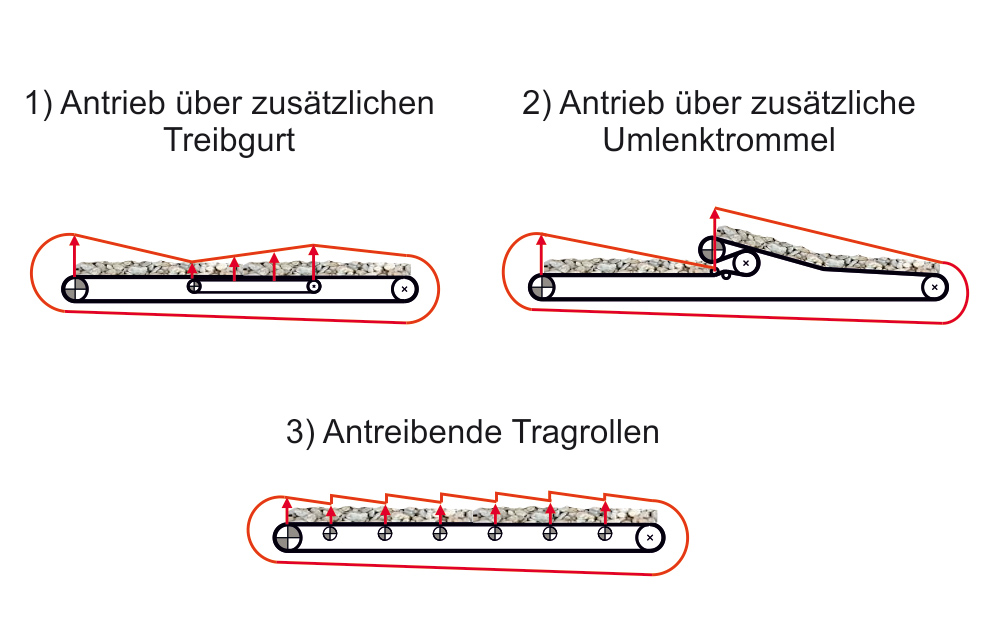

Senken lässt sich die Gurtzugkraft durch den Einsatz von Zwischenantrieben, wodurch die Krafteinleitung in den Gurt entlang der Strecke verteilt wird (siehe Bild 2). Diese Zwischenantriebe sind jedoch im Fall von Treibgurten mit sehr hohen Investitionskosten verbunden, oder sie schaffen durch zusätzliche Umlenktrommeln mit Antrieb neue Übergabestellen, an denen der Gurt besonders stark belastet wird.

Die Alternative: Antreibende Tragrollen

Gurtförderanlagen besitzen viele hundert frei drehende Tragrollen, welche das Gewicht des Fördergurts und des Schüttguts aufnehmen und den Gurt in seiner gemuldeten Form halten. Ein Teil dieser Tragrollen soll nun mit einem Motor versehen werden, um eine gleichmäßigere Krafteinleitung in den Gurt zu erzeugen und so die teilweise extrem hohe Gurtzugkraft deutlich zu reduzieren (Bild 2). Hierbei werden innenliegende Motoren verwendet – so lassen sich die Tragrollen gut austauschen und die Motoren sind vor Staub und Regen geschützt.

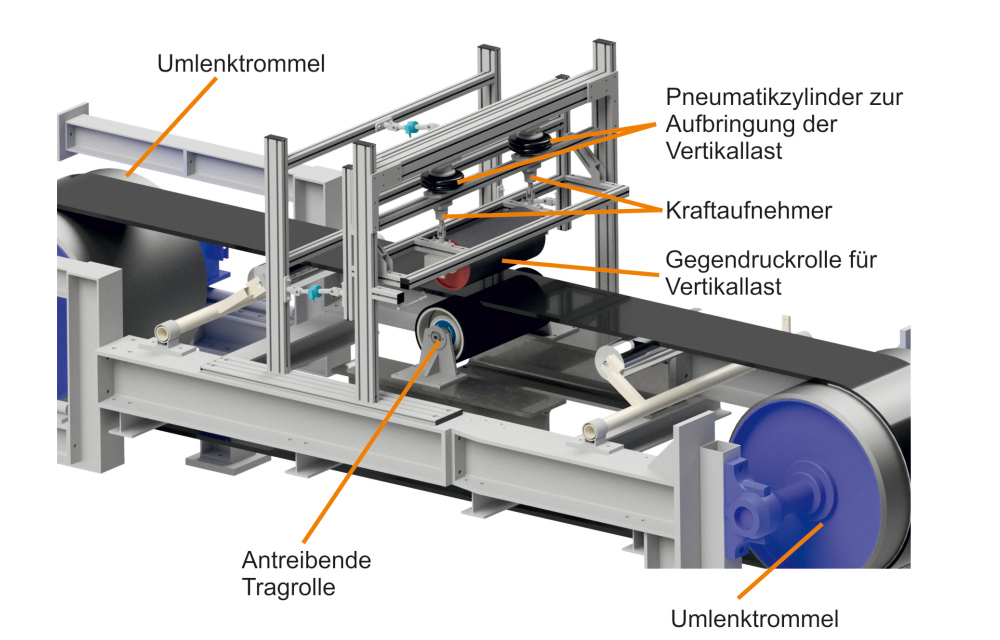

Forscher am Institut für Transport- und Automatisierungstechnik (ITA) der Leibniz Universität Hannover beschäftigen sich derzeit in zwei Projekten mit der Steuerung von antreibenden Tragrollen sowie mit deren Einsatzmöglichkeiten und -grenzen. Zunächst wollen die Wissenschaftler eine Tragrolle mit innenliegendem Motor in einen Prüfstand für Fördergurte einbauen (Bild 3) und die übertragbaren Kräfte untersuchen – bei verschiedenen Umgebungstemperaturen und unterschiedlich hoher Auflast. Parallel dazu bauen die Forscher am ITA einen neuen Prüfstand, an dem bis zu fünf antreibende Tragrollen gleichzeitig installiert und untersucht werden können.

Zwei Herausforderungen: Reibung und Kosten

Bis antreibende Tragrollen in der Praxis zum Einsatz kommen können, gilt es vor allem zwei Hürden zu überwinden. Zum einen ist der Umschlingungswinkel gering, also die Kontaktfläche zwischen einer Rolle und dem vergleichsweise geraden Fördergurt. Hierdurch besteht eine erhöhte Gefahr für Schlupfentstehung – das heißt, die Tragrollen können unter dem Gurt wegrutschen, ohne ihn anzutreiben. Die Forscher am ITA wollen diese Gefahr verringern, indem sie den Reibwert zwischen Tragrolle und Gurt optimieren. Zum anderen – das ist die zweite Hürde – besteht ein erhöhter Investitionsbedarf in Elektronik und Verkabelung, wenn anstelle eines großen Motors eine Vielzahl von kleinen Motoren entlang der Förderstrecke angetrieben wird. Durch die stark reduzierte Gurtzugkraft können allerdings deutlich leichtere und vor allem günstigere Fördergurte eingesetzt werden, welche einen Großteil der Investitionskosten ausmachen. Erste Berechnungen der ITA-Wissenschaftler ergaben, dass die Anfangsinvestitionen insgesamt sogar geringer sein können, wenn durch leichteren Stahlbau und leichtere Fördergurte Geld gespart wird. Zudem wird die zu bewegende Masse durch den leichteren Gurt reduziert und somit weniger Antriebsleistung benötigt – ein weiterer Sparfaktor.

Neues Antriebskonzept ermöglicht längere Förderstrecken

Sollte sich der Einsatz von antreibenden Tragrollen in der Gurtfördertechnik etablieren, ergäben sich ganz neue Möglichkeiten bei der Anlagenauslegung. Die maximal möglichen Förderlängen würden um ein Vielfaches erhöht. Schon heute werden Strecken von 80 Kilometern durch vier hintereinander gereihte Gurtförderanlagen überbrückt, um die Materialien aus der Mine direkt zum Hafen zu transportieren – diese könnten in Zukunft durch eine einzige Gurtförderanlage ersetzt werden. Auch Abbaustätten im Landesinneren ließen sich in Zukunft wirtschaftlich mit einem Hafen an der Küste verbinden.

Möglich wäre zudem, antreibende Tragrollen als Zusatzlösung in bestehende Gurtförderanlagen zu integrieren, um nachträglich mit vergleichsweise wenig Aufwand und kurzen Stillstandszeiten die Förderleistung zu erhöhen.