Zahnersatz immer individueller an den Patienten anpassen und gleichzeitig die Fertigung automatisieren – an diesen Zielen arbeiten Forscher des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) in Kooperation mit der EVE GmbH, einem Experten für Polierwerkzeuge, sowie dem Messsystemhersteller akcurate GmbH.

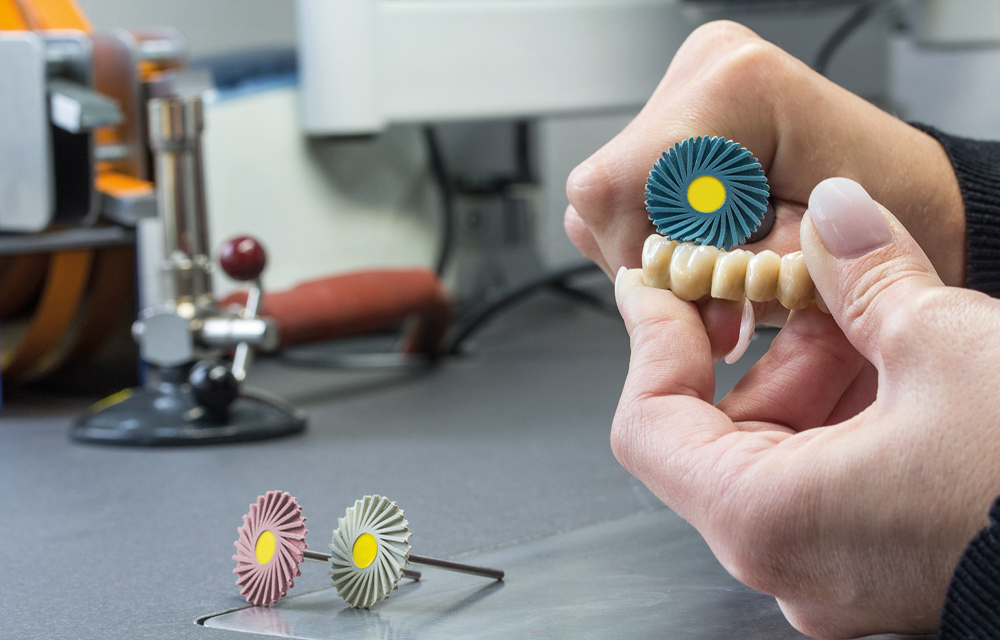

Die Herausforderung beim automatischen Polieren von Zähnen ist die geometrisch komplexe Oberfläche, die sich von Person zu Person unterscheidet. Die Werkzeugmaschine muss also eine individuelle Form erfassen und bearbeiten und gleichzeitig eine gute Oberflächenqualität gewährleisten.

Um dies zu erreichen, wollen die Forscher am IFW die CAD/CAM-Kette so funktionalisieren, dass eine automatisierte und qualitätsorientierte Prozessplanung für komplexe Bauteile möglich ist. Die Werkzeugwege sollen beim Polierprozess automatisiert geplant und durchgeführt werden.

Simulation sagt Bearbeitungsergebnis vorher…

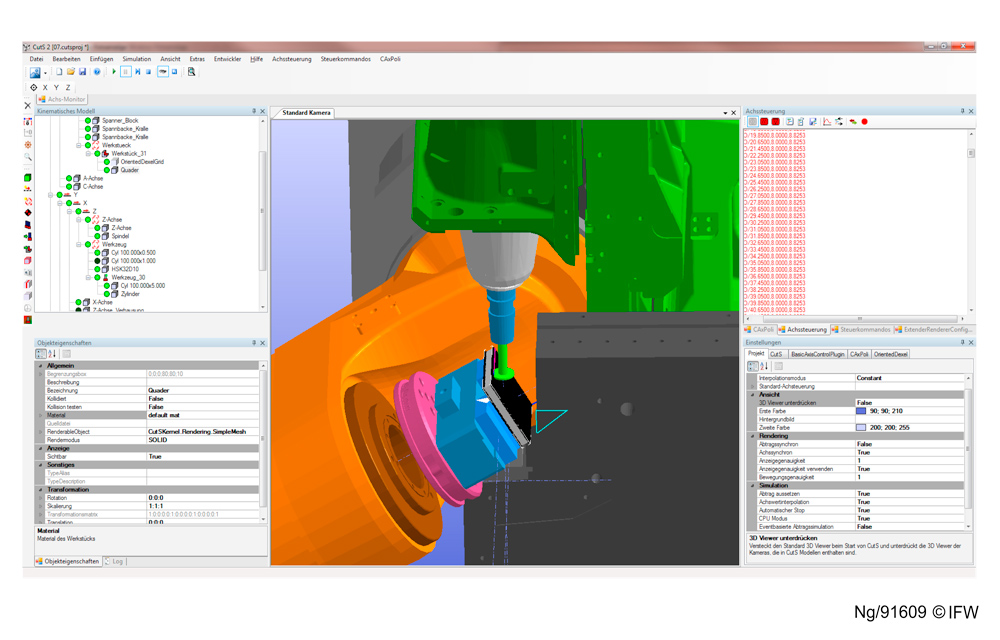

Vor der Bearbeitung wird zunächst die Oberfläche des Werkstücks, also zum Beispiel der Zahnprothese, messtechnisch erfasst. Auf Basis der gemessenen Oberflächentopografie bestimmt ein Planungsalgorithmus die ersten Bearbeitungsschritte. Der Planungsalgorithmus wird in eine am IFW entwickelten Simulationsumgebung namens IFW CutS eingebettet. Mithilfe von IFW CutS ist es möglich, das Bearbeitungsergebnis vorherzusagen – abhängig von den Eingriffsbedingungen. So kann der Algorithmus je nach Oberflächentopografie die passenden Prozessstellgrößen auswählen, in der Simulation testen und schließlich an die Werkzeugmaschine für die tatsächliche Bearbeitung übergeben.

Die Modellierung und Abbildung des flexiblen Polierwerkzeugs in der Simulation ist jedoch eine Herausforderung. Um ein Simulationsmodell zu entwickeln, welches die unterschiedlichen Eingriffsbedingungen des Polierwerkzeugs berücksichtigt, führen die Forscher Experimente an der Werkzeugmaschine durch. Zudem entwickeln sie ein Rauheitsmodell für den Polierprozess, das die Rauheit der resultierenden Oberfläche in Abhängigkeit der gewählten Prozessstellgrößen vorhersagen kann. Auf Basis dieses Modells soll der Algorithmus je nach Oberflächenzustand die passenden Prozessstellgrößen für die Bearbeitung auswählen.

… vergleicht es mit der Realität…

Nachdem das Werkstück das erste Mal poliert wurde, wird es erneut vermessen und die maschinell polierte Oberfläche wird mit dem Ergebnis aus der Simulation verglichen. Durch diese Rückkopplung in den Planungsalgorithmus ist das Gesamtsystem in der Lage, die Prozessstellgrößen entsprechend der aktuellen Situation anzupassen. Dadurch ist eine automatisierte Nachbearbeitung durchführbar, falls die Zielrauheit nicht erreicht wird.

Im nächsten Schritt greifen die Forscher auf Methoden des maschinellen Lernens zurück. Das Messsystem steht dabei in direkter Kommunikation mit dem Rauheitsmodell, das mit jeder abgeschlossenen Bearbeitungsaufgabe dazu lernt. Mithilfe des Rauheitsmodells, der gemessenen Topografien und der maschinellen Oberflächenbewertung legt der Planungsalgorithmus den Polierprozess aus. Verbessert sich demnach das Rauheitsmodell, wird auch der Planungsalgorithmus optimiert – und die Bearbeitung wird mit der Zeit immer besser.

… und lernt aus Erfahrung

Weil das System aus Erfahrung lernt, kann es immer komplexere Werkstücke bearbeiten sowie den hohen Oberflächenanforderungen gerecht werden. In Zukunft soll diese Methode die Werkzeugmaschine dazu befähigen, auf Basis des aufgebauten Wissens selbst unbekannte Geometrien automatisch zu bearbeiten.