Reparieren ist meist günstiger als ersetzen – das gilt besonders für teure und technologisch komplexe Produkte wie Flugtriebwerke. Insbesondere die Turbinenschaufeln müssen nach der Reparatur wieder so funktionieren, als wären sie neu. Schließlich gehören sie zu den sicherheitsrelevanten Komponenten des Triebwerks und bestimmen maßgeblich dessen Effizienz.

Schweißen und Fräsen

Gewartet und repariert werden Triebwerkschaufeln in regelmäßigen Zyklen innerhalb der Maintenance, Repair and Overhaul (MRO). Um Risse zu füllen, Ausbrüche zu reparieren oder beschädigte Partien zu ersetzen, wird neues Material angeschweißt. Anschließend wird die Turbinenschaufel rekonturiert, das heißt überschüssiges Material wird spanend abgetragen – üblicherweise mit einem Kugelkopffräser auf einer 5-Achs-Fräsmaschine.

Primäres Ziel ist es, die ursprüngliche Gestalt der Schaufel wiederherzustellen. Ausschlaggebende Erfolgskriterien sind darüber hinaus technologische Eigenschaften wie eine hohe Formgenauigkeit und eine geringe Oberflächenrauheit. Diese sollten denen eines Neuteils entsprechen, denn die Rauheit der Turbinenschaufel ist ausschlaggebend für die Aerodynamik und damit für den Wirkungsgrad des regenerierten Triebwerks. Zudem hat der Eigenspannungszustand in der Oberfläche einen großen Einfluss auf die Funktionalität und die Lebensdauer des Bauteils.

Individuelle Reparatur

Weil jeder Schaden anders ist, stellt auch jede Reparatur eine individuelle Bearbeitung dar. Der Rekonturierungsprozess muss daher für die Losgröße 1 ausgelegt werden, denn anders als Neuherstellungen sind Reparaturen in Serie nicht möglich. Technologisch herausfordernd ist dabei, dass ein höchst komplexes und schwingungsanfälliges Bauteil lokal spanend bearbeitet wird – ohne Kenntnis des Zustands des aufgeschweißten Materials.

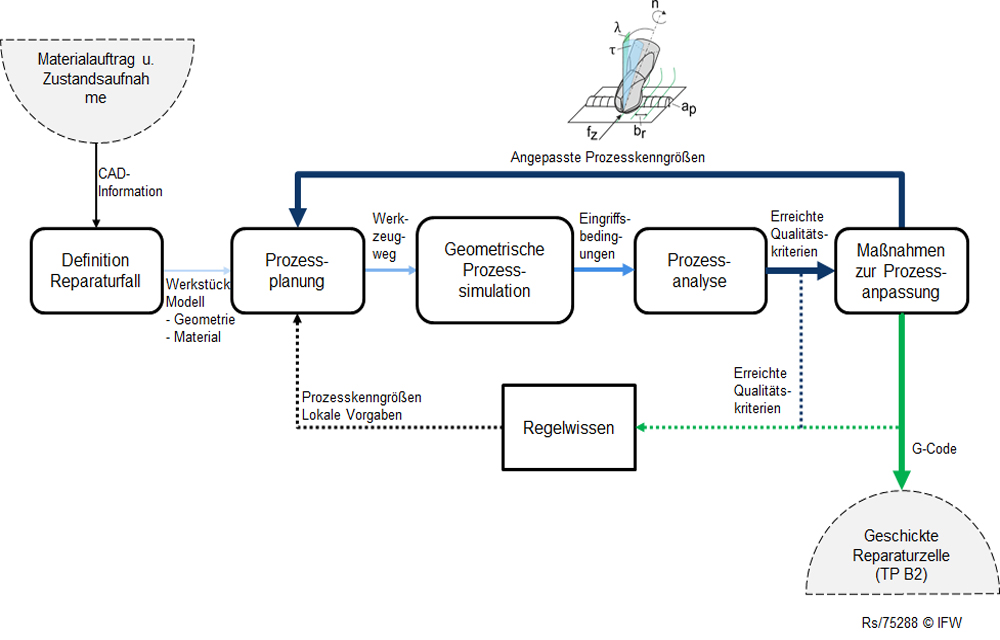

Wie sich der Rekonturierungsprozess individuell für jedes Bauteil anpassen lässt, erforscht das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) innerhalb des Sonderforschungsbereichs 871 „Regeneration komplexer Investitionsgüter“. Die Forscher wollen den Prozess simulationsbasiert auslegen und damit bereits in der Planung bewerten können, mit welchen Technologien eine Reparatur möglich ist und ob sie sich finanziell lohnt. Anhand der Prozessbewertung passen die Forscher dann die Werkzeugwege an den individuellen Reparaturfall an.

Flexible Werkzeugwegplanung

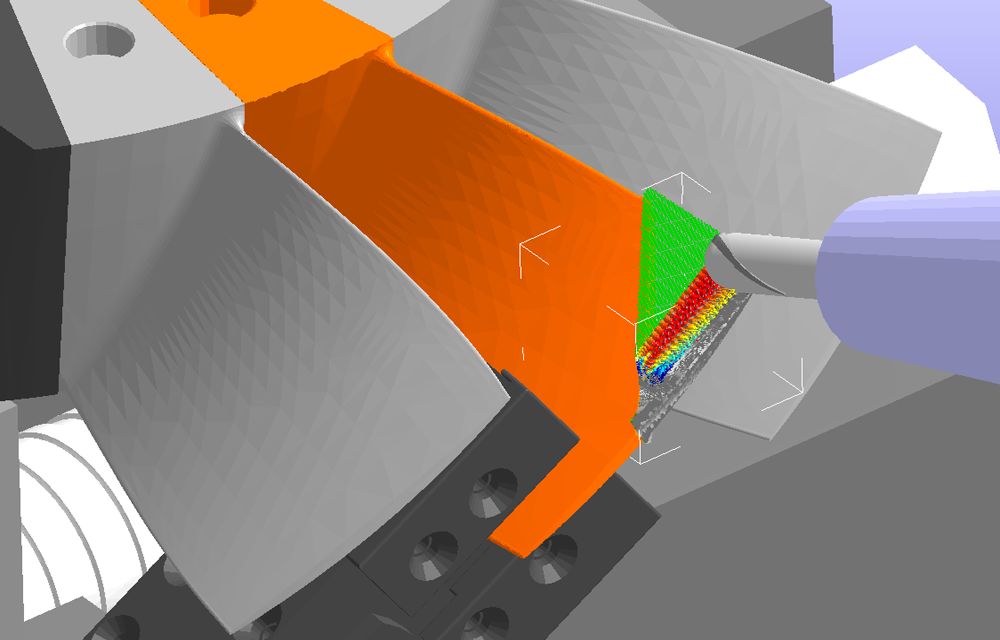

Den Kern des Planungssystems bildet die Software für geometrische Fertigungssimulationen CutS, die ebenfalls vom IFW entwickelt wird. Um den individuellen Bearbeitungsfall planen zu können, wird das Bauteil vor und nach dem Schweißprozess optisch vermessen. Aus den Messdaten werden dann Informationen über Gestalt, Ort und Werkstoff des aufgebrachten Materials ermittelt.

Das Planungssystem ist mit einem kommerziellen CAM-System gekoppelt, welches auf Basis eines Regelwerks bereits initial Werkzeugwege für den Bearbeitungsfall erzeugt. Anschließend wird der Fräsprozess simuliert und das Ergebnis bewertet: Ist beispielsweise die Oberfläche noch nicht glatt genug, wird der Prozess noch einmal angepasst.

Optimale Eigenspannungen…

Die Bearbeitungsstrategie beeinflusst maßgeblich den Eigenspannungszustand von Bauteilen – das haben experimentelle Untersuchungen in Verbindung mit Simulationen gezeigt. Untersuchter Werkstoff war die Titanlegierung Ti-6Al-4V, die häufig in der Luftfahrt verwendet wird. Neuen Untersuchungen zufolge hängt die Hauptrichtung der Eigenspannungen beim Kugelkopffräsen auch von der Schnittrichtung des Werkzeugs ab. Die Eigenspannungsrichtung hat maßgeblichen Einfluss auf die Oberflächeneigenschaften und definiert daher, wie sich ein Bauteil im Einsatz verhält.

Den Eigenspannungszustand nach dem Rekonturieren können die IFW-Forscher bereits mithilfe der Prozesssimulation vorhersagen – und umgekehrt den Prozess so anpassen, dass günstige Eigenspannungen entstehen, die die Funktionalität der Bauteile verbessern und ihre Lebensdauer verlängern.

… dank richtiger Schnittrichtung

Die Schnittrichtung im Fräsprozess ergibt sich aus einer kombinierten Rotations- und Translationsbewegung des Werkzeugs. Durch die angewandte Simulation lässt sich die Prozesskinematik modellieren und die Schnittrichtung lokal ermitteln. Ebenso werden weitere Eingriffsbedingungen lokal erfasst, wie etwa die Schnitttiefe. Durch die kombinierte Auswertung der Eingriffsbedingungen wird eine örtlich hochgenaue Analyse und individuelle Bewertung des Prozesses ermöglicht. Durch Abgleich mit dem realen Reparaturergebnis wollen die Forscher ihre Kenntnisse über die Qualitätseinflüsse im Rekonturierungsprozess noch weiter erhöhen.