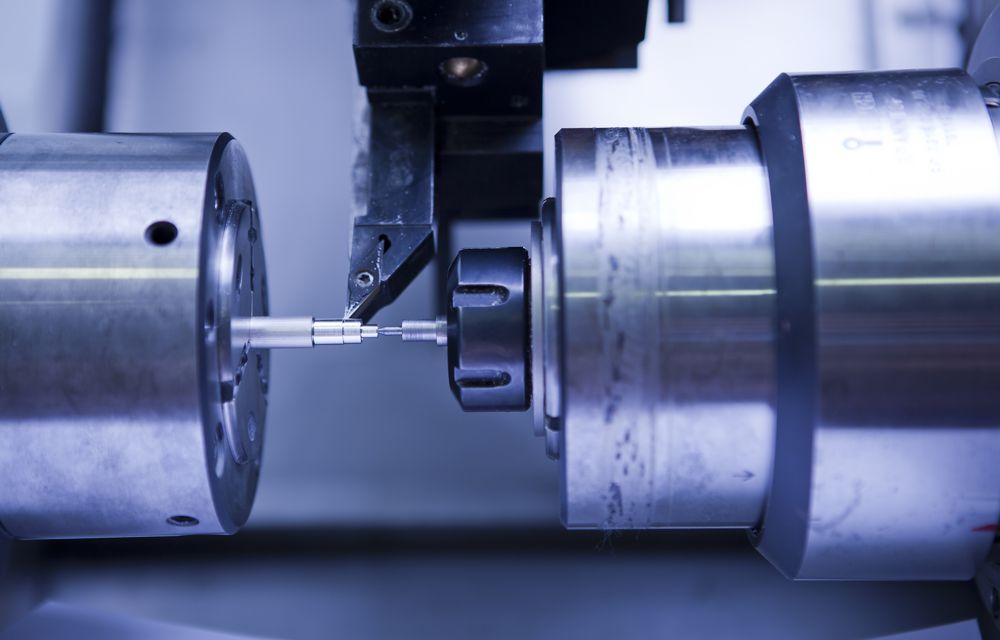

Hobeln, Drehen, Fräsen: Nach dem Umformen müssen fast alle Bauteile spanend nachbearbeitet werden. Das beeinflusst ihre Eigenschaften wie etwa die Verschleißfestigkeit und die Lebensdauer. Denn bei der Bearbeitung können Eigenspannungen ins Bauteil eingebracht werden, die beispielsweise dafür sorgen, dass sich kleinere Risse von selbst schließen und das Bauteil länger hält.

Eigenspannungen: Lange bekannt, nur selten verwandt

Die sogenannten Eigenspannungen sind bereits vor 100 Jahren beschrieben worden, und beinahe genauso lang wissen Wissenschaftler und auch Anwender um ihre zum Teil lebensdauerverlängernde Wirkung. Doch trotz der Vielzahl an Untersuchungen auf diesem Gebiet ist es bisher nicht gelungen, die gezielte Einbringung von Eigenspannungen in die breite Anwendung zu überführen.

Das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) befasst sich im Sonderforschungsbereich (SFB) 1153 maßgeblich mit der Entstehung und Veränderung dieser Spannungen, die ohne äußere Kräfte oder Momente auf das Bauteil im Metallgitter vorhanden sind. Gemeinsam mit neun weiteren Maschinenbauinstituten der Leibniz Universität hat sich das IFW das Ziel gesetzt, eine Produktionskette von hybriden Hochleistungsbauteilen abzubilden. Großes Augenmerk wird darauf gelegt, hochfeste, verhältnismäßig schwere Werkstoffe nur dort einzusetzen, wo sie wirklich gebraucht werden. An den übrigen Bereichen kann auf leichte, weniger feste Werkstoffe zurückgegriffen werden.

Die IFW-Forscher wollen im Sonderforschungsbereich nicht nur die Eigenschaften der einzelnen Werkstoffe der Hybrid-Bauteile verbessern, sondern auch die Spannungen in der Übergangszone untersuchen, wo die beiden unterschiedlichen Werkstoffe aufeinander treffen. Diese Spannungen wollen sie gezielt beeinflussen, um Stahl und Aluminium besser miteinander zu verbinden.

Eine Vision für zwölf Jahre und mehr

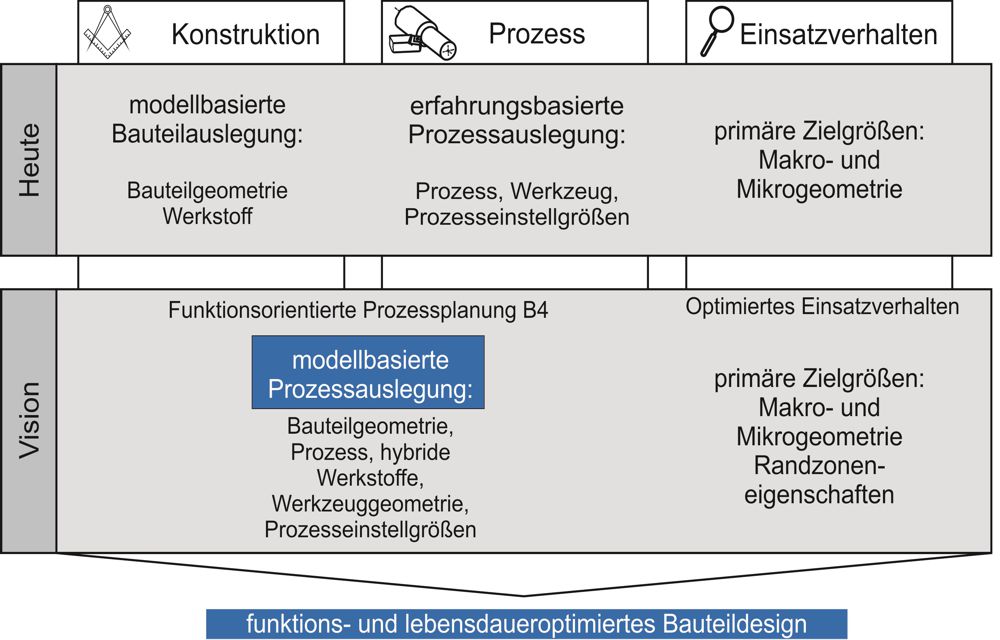

Die Wissenschaftler des IFW entwickeln im Sonderforschungsbereich eine Methode zur funktionsangepassten Prozessplanung für die spanende Bearbeitung von hybriden Massivbauteilen. Funktionsangepasst bedeutet in diesem Zusammenhang, dass der Konstrukteur weiß, welche Auswirkung die von ihm festgelegten Oberflächen- und Randzoneneigenschaften auf die Festigkeit beziehungsweise die Lebensdauer des Bauteils haben.

Dieses Wissen wollen die Forscher für Konstruktion und Arbeitsvorbereitung aufbereiten und nutzbar machen. So soll der Konstrukteur bereits bei der Prozessauslegung das Bauteil so gestalten, dass es bei der späteren Nachbearbeitung bestimmte Eigenschaften erhält. Doch nicht nur der Konstrukteur profitiert vom Knowhow der Technologen am IFW, sondern auch die Arbeitsvorbereitung, die die Arbeitsschritte für die spanende Fertigung festlegt.

Am Ende des zwölfjährigen Forschungsvorhabens soll eine Software-Anwendung existieren, in die der Konstrukteur lediglich Werkstoffkenngrößen und -zustand sowie die gewünschten Oberflächen- und Randzoneneigenschaften eingibt. Die Software berechnet dann, welche Werkzeugkenngrößen gewählt werden müssen, und gibt Prozessparameter wie Schnittgeschwindigkeit und Vorschub aus.

Kritische Übergangszone zwischen Stahl und Aluminium

Im Sommer 2015 ist das Projekt gestartet – jetzt gilt es zunächst, die technologischen Grundlagen zu legen. In bisherigen Untersuchungen wurden meist Monowerkstoffe untersucht, im SFB 1153 werden nun hybride Werkstücke aus Aluminium und Stahl betrachtet.

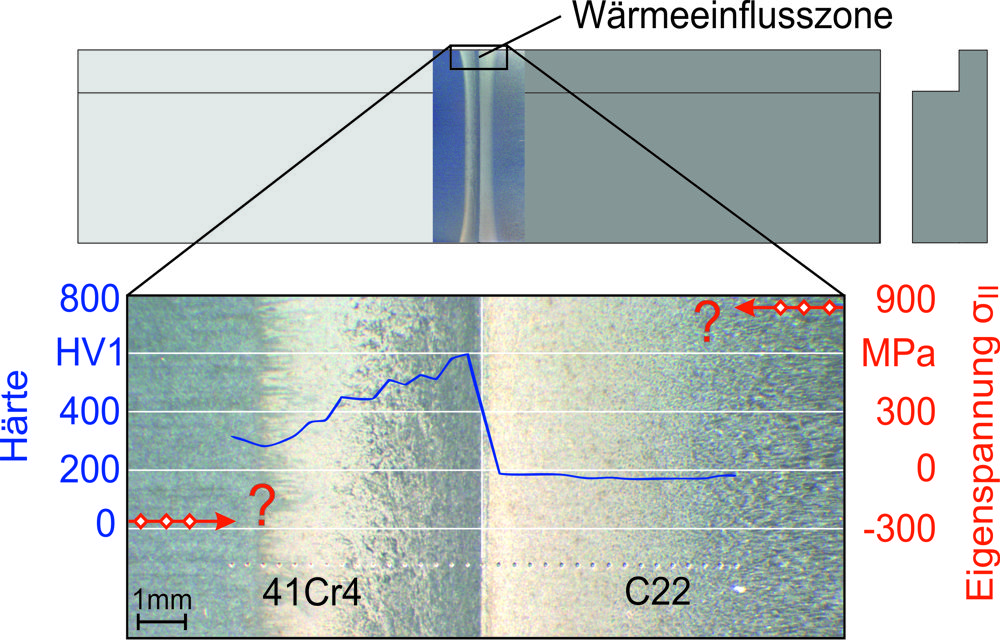

Beim Fügen dieser Werkstoffe, ob thermisch oder mechanisch, entsteht eine Übergangszone, in der sich die Legierungsbestandteile verbinden und teilweise mischen. Weil Stahl und Aluminium sich bei Wärme unterschiedlich stark ausdehnen, entstehen beim Abkühlen Spannungen, die sich schädlich auf die Haltbarkeit der Verbindung auswirken können.

Zur Bestimmung dieser bauteileigenen Spannungen (Eigenspannungen) greift das IFW das bestehende Messprinzip zur Eigenspannungsmessung auf und entwickelt es für die hybriden Werkstoffe weiter. Ziel ist die zerstörungsfreie und tiefenausgelöste Messung der Eigenspannungen in der hybriden Übergangs- und Fügezone. Diese Messmethode dient für die nächsten Jahre als Werkzeug zur Bewertung der Eigenspannung, die durch die Zerspanung eingebracht wird.

Grundlagenforschung für besonders haltbare Hybrid-Bauteile

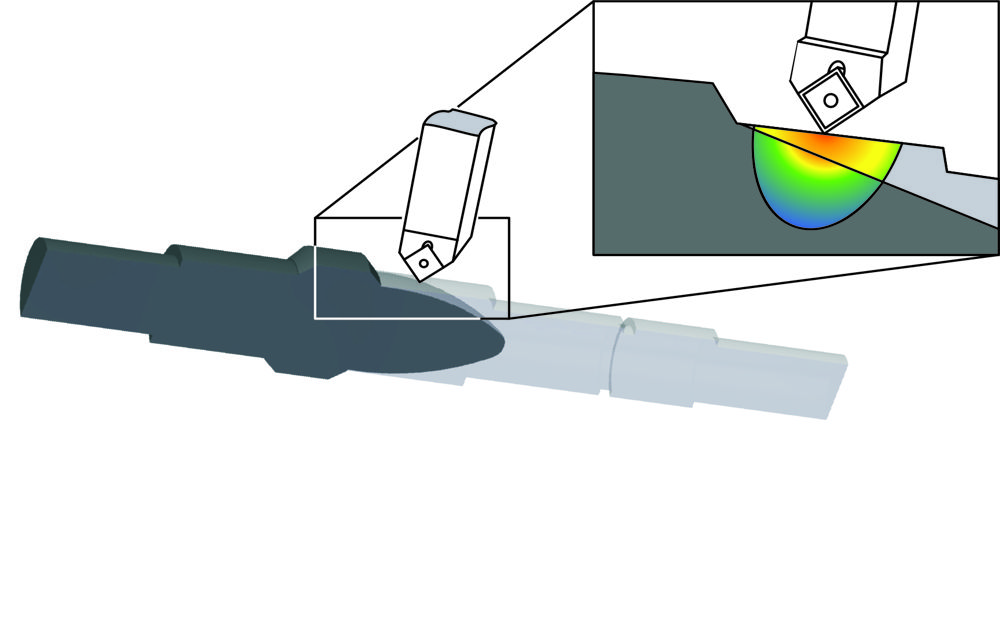

In den ersten vier Jahren des Forschungsprojekts wollen die Wissenschaftler untersuchen, wie Hobeln und Außenlängsdrehen die Oberflächen- und Randzoneneigenschaften beeinflussen. Sie wollen ein grundlegendes Verständnis dafür schaffen, wie Eigenspannungen sich in hybriden Bauteilen ausbilden. Dazu beitragen soll auch der Aufbau einer Simulationsumgebung: Hierbei arbeitet das IFW verstärkt mit den Instituten für Werkstoffkunde (IW), Umformtechnik (IFUM) und Kontinuumsmechanik (IKM) zusammen.

Die Simulation von Zerspanungsprozessen ermöglicht es, mit geringerem Versuchsaufwand eine Vielzahl von Parameter zu variieren und so Erkenntnisse zu gewinnen – ein wichtiger Schritt auf dem Weg zu maßgeschneiderten Hybrid-Bauteilen, die nicht nur leicht und fest sind, sondern auch äußerst haltbar.