Wie sich hybride Bauteile aus unterschiedlichen Materialien mittels Querkeilwalzen in Form bringen lassen, untersucht das Institut für Integrierte Produktion Hannover (IPH) im Teilprojekt B1 des Sonderforschungsbereichs (SFB) 1153. Aus hybriden Halbzeugen ließen sich künftig beispielsweise Antriebswellen für Fahrzeuge herstellen: Diese Wellen haben Absätze, auf denen die Lager befestigt werden und für die besonders feste – und somit teure – Werkstoffe notwendig sind. Um nicht das gesamte Bauteil aus dem teuren Material fertigen zu müssen, obwohl es nur an zwei Stellen benötigt wird, könnte man die Welle aus einer Materialkombination fertigen – mit einem günstigen Wellenstahl als Kernmaterial und einem hochfesten Lagerstahl für die Lagersitze. Dadurch lassen sich die Produktionskosten senken, ohne die bauteilspezifischen Eigenschaften zu verändern.

Bisher völlig unerforscht: Querkeilwalzprozess für hybride Bauteile

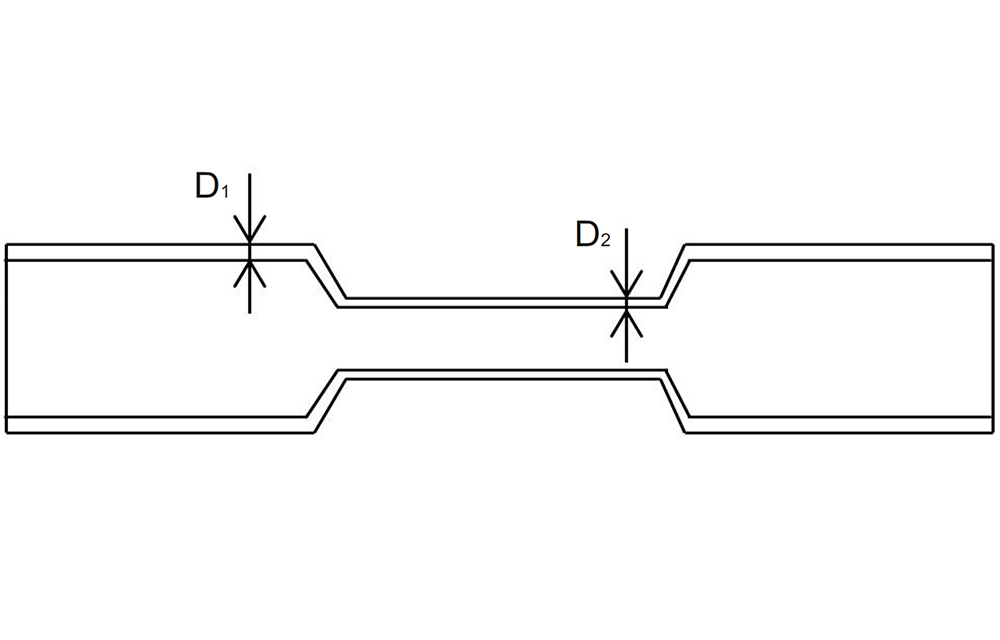

Beim Querkeilwalzen wird das Material optimal ausgenutzt: Die Querschnittsfläche wird teilweise reduziert und eine Massenvorverteilung erreicht, ohne dass Grat entsteht (siehe Abbildung 1). Die Auslegung von Querkeilwalzprozessen ist jedoch sehr komplex, da nicht für alle Materialien die gleichen Prozessparameter gelten. Je nach Werkstoff müssen beispielsweise die Umformgeschwindigkeit, die Werkstücktemperatur und der Keilwinkel neu eingestellt werden. Gerade für Stahl und Aluminium sind völlig verschiedene Einstellungen nötig. Bei gleicher Temperatur lässt sich Aluminium wesentlich leichter verformen als Stahl und kann deshalb mit höherer Geschwindigkeit und einem größeren Keilwinkel umgeformt werden. Würde man dieselben Einstellungen für Stahl nutzen, wären Einschnürungen oder Risse die Folge.

Bei hybriden Bauteilen aus Stahl und Aluminium ist die korrekte Auslegung des Querkeilwalzprozesses noch komplizierter als bei Monowerkstoffen, ihr Umformverhalten ist bisher völlig unerforscht. Um einen stabilen und sicheren Querkeilwalzprozess zu erhalten, werden die Umformtechnik-Experten am IPH deshalb sämtliche Prozessgrößen neu bestimmen.

Die Forscher untersuchen dabei nicht nur, ob sich hybride Halbzeuge prinzipiell walzen lassen – sondern auch, wie sie sich dadurch verändern. Bei koaxial gestalteten Halbzeugen ist ein Material von einem anderen ganz oder teilweise umschlossen. Für derartige Bauteile wollen die IPH-Ingenieure beispielsweise untersuchen, wie sich die unterschiedlichen Materialschichten beim Walzen verändern: Wie dünn die äußere Schicht wird (siehe Abbildung 3), ob sie bei zu starker Umformung reißt oder ob sich die Materialien voneinander lösen.

Kooperation: Halbzeuge stammen aus weiteren SFB-Projekten

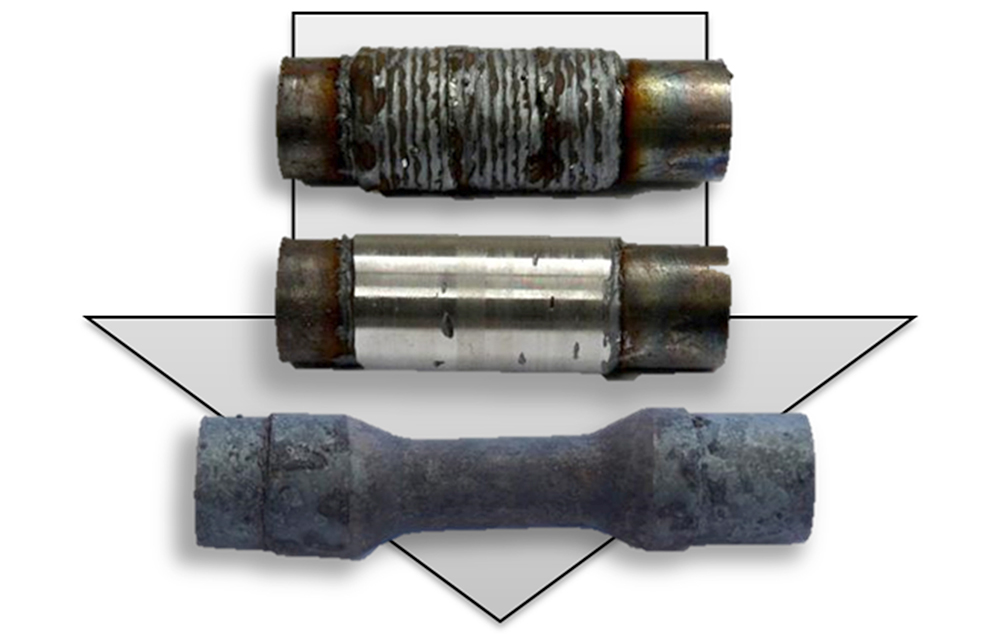

Die hybriden Halbzeuge, mit denen die Forscher arbeiten, werden in den Teilprojekten A3 und A4 des Sonderforschungsbereichs mittels Laserstrahlschweißen und Auftragschweißen hergestellt. Beim Auftragschweißen wird ein zweiter Werkstoff auf ein Trägermaterial aufgetragen und umhüllt dieses – so entstehen koaxiale Halbzeuge (siehe Abbildung 2). Beim Laserstrahlschweißen werden zwei unterschiedliche Materialien stirnseitig aneinander gefügt, sodass beispielsweise der linke Teil des Zylinders aus Aluminium besteht und der rechte Teil aus Stahl. Anschließend werden die Halbzeuge nachbearbeitet und an das Teilprojekt B1 übergeben, damit die Forscher am IPH die Walzbarkeit der entstandenen Halbzeuge untersuchen können. Nach dem Querkeilwalzen werden die Werkstücke von anderen Teilprojekten weiterbearbeitet und auf ihre mechanischen Eigenschaften untersucht.

Bis die ersten laser- und auftraggeschweißten Halbzeuge fertig sind, nutzen die Forscher am IPH hybride Halbzeuge, die durch das Aufschrumpfen einer Hülse auf einen zylindrischen Grundkörper hergestellt werden. Damit wollen sie bereits erste Grundlagenerkenntnisse über das Umformen hybrider Halbzeuge gewinnen. Zunächst nutzen sie eine einfache Geometrie mit lediglich einer Querschnittsflächenreduktion in der Mitte und zwei Massenanhäufungen an den Enden (siehe Abbildungen). An dieser Geometrie untersuchen die Forscher die grundlegenden Umformvorgänge hybrider Halbzeuge während des Querkeilwalzens. Anschließend wollen sie das erlangte Wissen auf eine kompliziertere Geometrie, eine Welle, übertragen.

Vision: Komplexe Walzteile aus beliebig vielen Materialien

Der Sonderforschungsbereich wird von der Deutschen Forschungsgemeinschaft (DFG) gefördert und hat eine Laufzeit von bis zu zwölf Jahren. Im ersten Bearbeitungszeitraum von vier Jahren untersuchen die Forscher lediglich die Walzbarkeit von Bauteilen aus zwei Materialien – nämlich aus zwei unterschiedlichen Stahlsorten sowie aus Stahl und Aluminium. Später wollen sie auch die Eignung von anderen Materialien untersuchen und mit hybriden Bauteilen arbeiten, die aus mehr als zwei Materialien bestehen.

Außerdem wollen sie sich immer komplexeren Geometrien widmen und aufzeigen, wofür sich querkeilgewalzte Hybrid-Bauteile noch einsetzen lassen – nicht nur als Antriebswelle im Fahrzeug, sondern vielleicht auch als Hüftimplantat in der Medizintechnik, als Turbinenblatt im Triebwerk, als Pleuel im Motor oder als Ritzelwelle im Getriebe.