Von der Antriebswelle bis zum Zahnrad: Immer leichter sollen Fahrzeugteile werden, aber zugleich immer größere Belastungen aushalten. Massivbauteile aus Stahl oder Aluminium werden dabei bald an ihre Grenzen stoßen; signifikant steigern lassen sich Produktqualität und Wirtschaftlichkeit künftig nur durch die Kombination von unterschiedlichen Werkstoffen – davon sind die Initiatoren des Sonderforschungsbereichs (SFB) 1153 „Tailored Forming“ überzeugt. Sie wollen eine neuartige Prozesskette realisieren, um belastungsangepasste hybride Massivbauteile herzustellen.

Hält die Fügezone der Beanspruchung stand?

Die Wissenschaftler wollen dazu maßgeschneiderte Halbzeuge verwenden, die bereits vor dem Formgebungsprozess gefügt werden – im Gegensatz zu bestehenden Fertigungsprozessen von hybriden Massivbauteilen, bei denen der Fügeprozess erst während oder nach der Umformung erfolgt. Aber halten hybride Halbzeuge den geforderten Belastungen stand, oder brechen sie an der Fügezone auseinander? Das ist die große Frage, der die Forscher des Instituts für Umformtechnik und Umformmaschinen (IFUM) im Teilprojekt C1 des Sonderforschungsbereichs nachgehen.

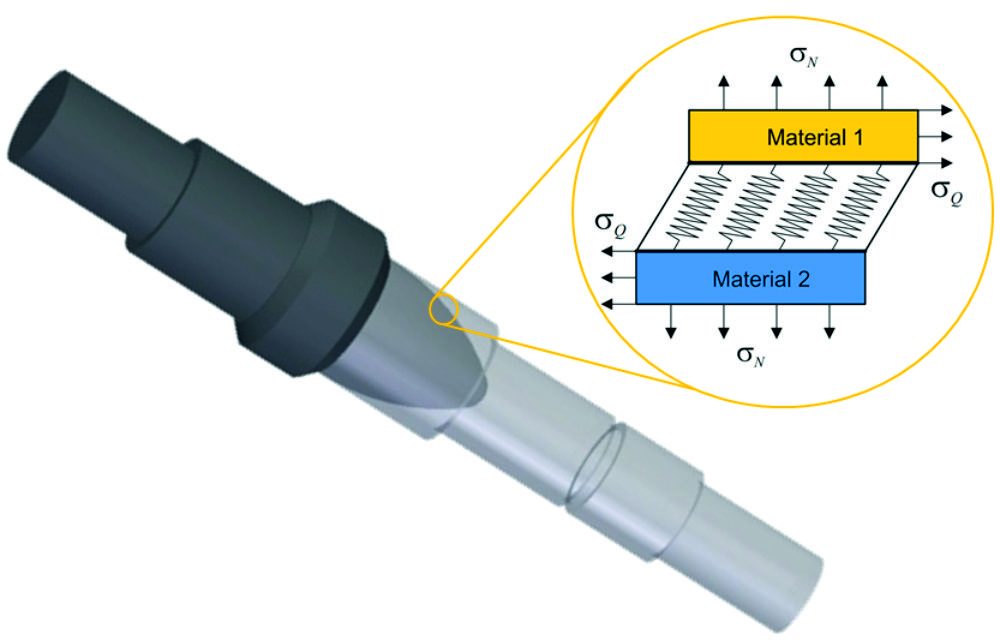

Mit der Finite-Elemente-Methode (FEM) lassen sich Umformkraft, Werkstofffluss und Werkzeugbelastung realitätsnah berechnen. Dadurch sind deutlich weniger kostenaufwändige experimentelle Schmiedeversuche nötig. Um die Beanspruchung an der Fügezone zu ermitteln, führen die Forscher Zug- und Druckversuche an Zylinderproben mit unterschiedlich ausgerichteten Fügezonen durch und bilden sie anschließend simulativ ab. Um das Materialverhalten in der Zwischenschicht zu bestimmen, eignen sich sogenannte Kohäsivzonenmodelle (KZM). Diese beschreiben die Kraftübertragung an Grenzflächen hybrider Halbzeuge und ermöglichen den Wissenschaftlern, Umformprozesse für gefügte Halbzeuge zu berechnen und eine Schädigung oder ein Versagen der Fügezone vorherzusagen.

Doch wie zuverlässig ist die Vorhersage? Das können die Forscher bewerten, indem sie abschließend die Simulationsergebnisse mit den Ergebnissen der experimentellen Versuche vergleichen. Sie untersuchen den Schädigungsgrad der Fügezone nach der Umformung anhand von metallografischen Untersuchungen sowie instrumentierten Eindringversuchen mithilfe des TriboIndenters (siehe Bild 1) und vergleichen die realen Messergebnisse mit dem numerisch vorhergesagten Schädigungsgrad.

Versagensvorhersage vermeidet Schäden beim Schmieden…

Ob Schweißen oder Pressen, Walzen oder Schmieden – egal, auf welche Weise zwei Werkstoffe verbunden und umgeformt werden, die Fügezone spielt immer eine entscheidende Rolle. Sie bestimmt die Festigkeit und Haltbarkeit der Hybridbauteile. Die Versagensvorhersage von Fügezonen spielt deshalb auch eine zentrale Rolle im Sonderforschungsbereich: Die Forscher kooperieren eng mit fast allen anderen Teilprojekten.

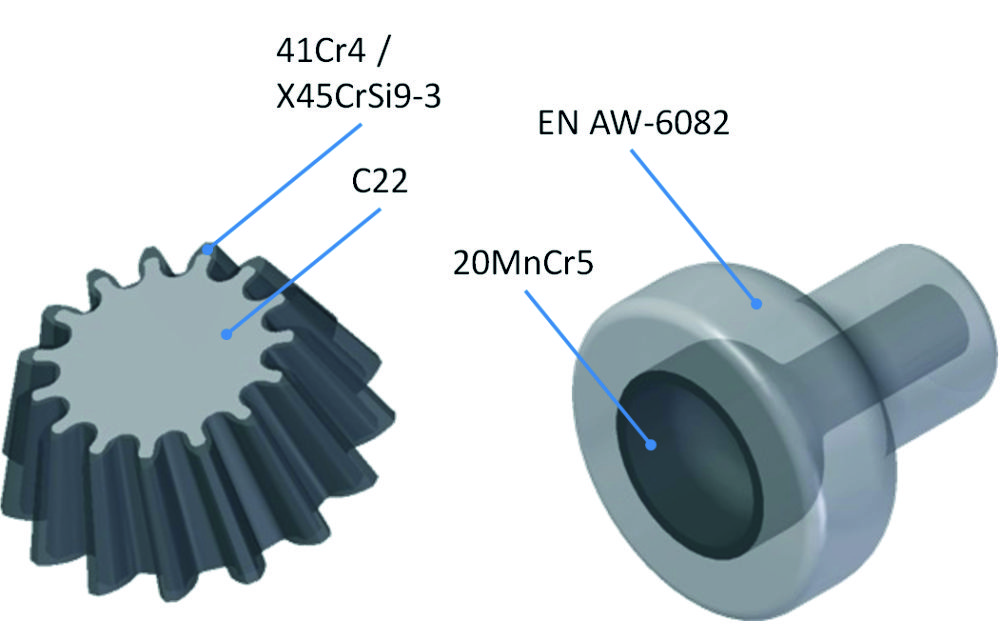

Ein Verfahren zum Gesenkschmieden hybrider Halbzeuge wird im Teilprojekt B2 untersucht – am Beispiel eines hybriden Kegelrads aus unterschiedlichen Stahllegierungen und einer Lagerbuchse, die außen aus Aluminium und innen aus Stahl besteht (siehe Bild 2). Während der Umformung ändert sich neben der Außengeometrie auch die Lage der Fügezone. Zudem hat der Verlauf der Fügezone einen Einfluss auf die Bauteilfestigkeit. Um eine optimale Lage der Fügezone zu erreichen und um zu verhindern, dass sie während der Umformung geschädigt wird oder versagt, arbeiten die Wissenschaftler der Teilprojekte B2 und C1 eng zusammen.

… und findet beim Fließpressen die richtige Temperatur

Auch im Teilprojekt B3 steht die Fügezone im Mittelpunkt: Durch Fließpressen soll sie so verbessert werden, dass das hybride Bauteil – etwa eine Welle (siehe Bild 3) – länger hält und größere Kräfte übertragen kann. Für eine homogene Umformung ist die richtige Temperatur entscheidend, und diese sollen die Forscher im Teilprojekt C1 mithilfe von FE-Variationsrechnungen herausfinden.

So sagen die Forscher mit ihren Simulationen das Fügezonen-Versagen nicht nur voraus – sie tragen auch dazu bei, es zu verhindern. Mit ihren Erkenntnissen könnten die Prozesse in Zukunft so ausgelegt werden, dass die hybriden Halbzeuge der Umformung standhalten.